材料智能技术研究室

【研究所总体介绍】

本研究所共有教师9名,其中教授/博导6名、副研究员2名。其中,中国工程院院院士1名,国家级人才4名,下设材料智能技术研究室、材料加工新技术研究室。研究所基于大数据、人工智能、集成计算等前沿技术,围绕铝合金、铜合金、钛合金、高温合金、特殊钢和特种层状复合材料等高性能金属材料的开发和工程化应用开展研究,旨在实现新型高性能材料的高效智能设计,开发材料数字化智能化制备加工新技术及其关键装备。

【研究所成员介绍】

谢建新、张志豪、刘新华、付华栋、崔玉杰、刘壮壮、王志磊、赵帆、张颖

【研究所主要研究方向】

1. 数据驱动材料的设计方法

2. 材料大数据与智能技术

3. 集成计算材料工程

4. 材料先进制备加工技术

5. 材料数字化智能化制备加工技术

【研究所主要科研成果】

发表学术论文400余篇,正式出版专著5部、译著1部、教材1部,申请或获授权国家发明专利110余项;获国际学术奖励2项,国家技术发明二等奖1项、科技进步二等奖3项,省部级科技进步一等奖10余项;国家级教学成果一等奖2项,北京市教学一等奖1项、二等奖1项;特种高性能线材、铜合金短流程高效制备加工、铜包铝复合材料连铸直接复合成形等技术已转让到20多家企业进行产业化或中试开发。代表性成果如下:

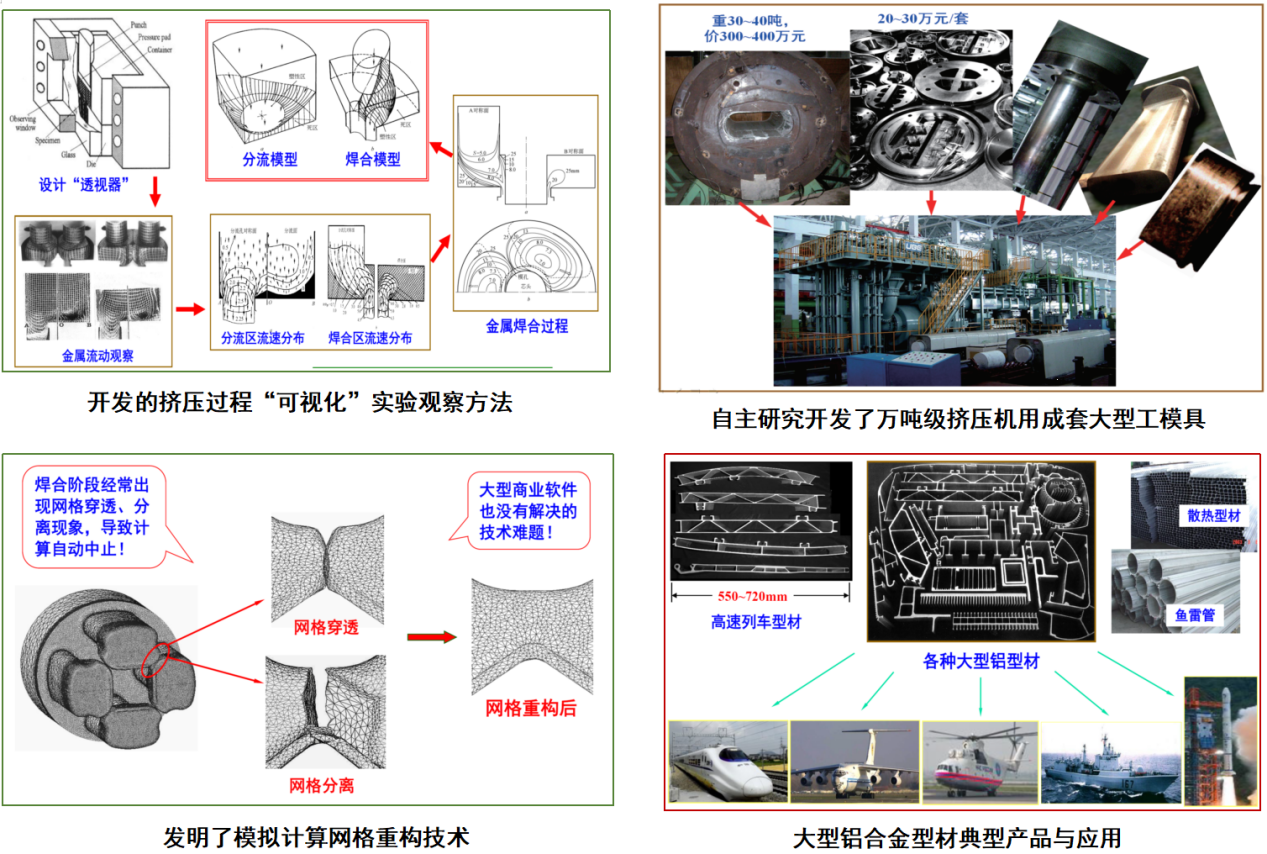

(1)大型铝合金型材挤压成套工模具设计制造技术及应用

以解决高铁、大飞机、舰船、国防等高技术领域对大型、特种铝合金型材的急需为目标,重点突破“大型成套工模具的设计、制造与使用技术”和“大型、特种型材挤压工艺技术”两大技术难题,推动行业技术进步,打破国外的技术与产品封锁。

通过研究,建立了大型扁挤压筒的强度理论,开发了优化设计方法、设计软件与制造技术、使用技术,使我国成为具有设计制造大型扁挤压筒能力的5个国家之一(美日德俄中),扁挤压筒使用寿命超过9000次,超过国外先进水平(承诺5000次,最高8000次)。研究开发了大断面复杂型材挤压分流组合模的优化设计方法与软件,显著提高了设计水平和加工制造质量,达到国际先进水平。开发了大断面、高强度、高刚度、高精度特种异型穿孔针设计与制造技术,满足了航空等领域对开发特种无缝空心型材的需求,打破了国外的技术封锁与产品禁运。开发了应用大型工模具,生产大断面复杂铝合金型材和特种无缝空心型材的工艺技术,实现了稳定、大批量生产。开发了高铁、航空、舰船等型材100多种,型材最大宽度500~600mm,最小壁厚2~3mm,达到国际先进水平。研究成果获授权专利8件,发表论文120余篇,出版专著8部,获2011年国家科技进步二等奖。

技术成果已在西南铝特种型材公司、沈阳新鑫模具公司、广东万红模具公司等实施,产品已在山东丛林铝业、山东南山铝业、吉林麦达斯铝业、辽宁抚顺铝业、长春车辆、南京车辆、昌河飞机等50多家企业获得应用,解决了我国重大、高新工程的急需。

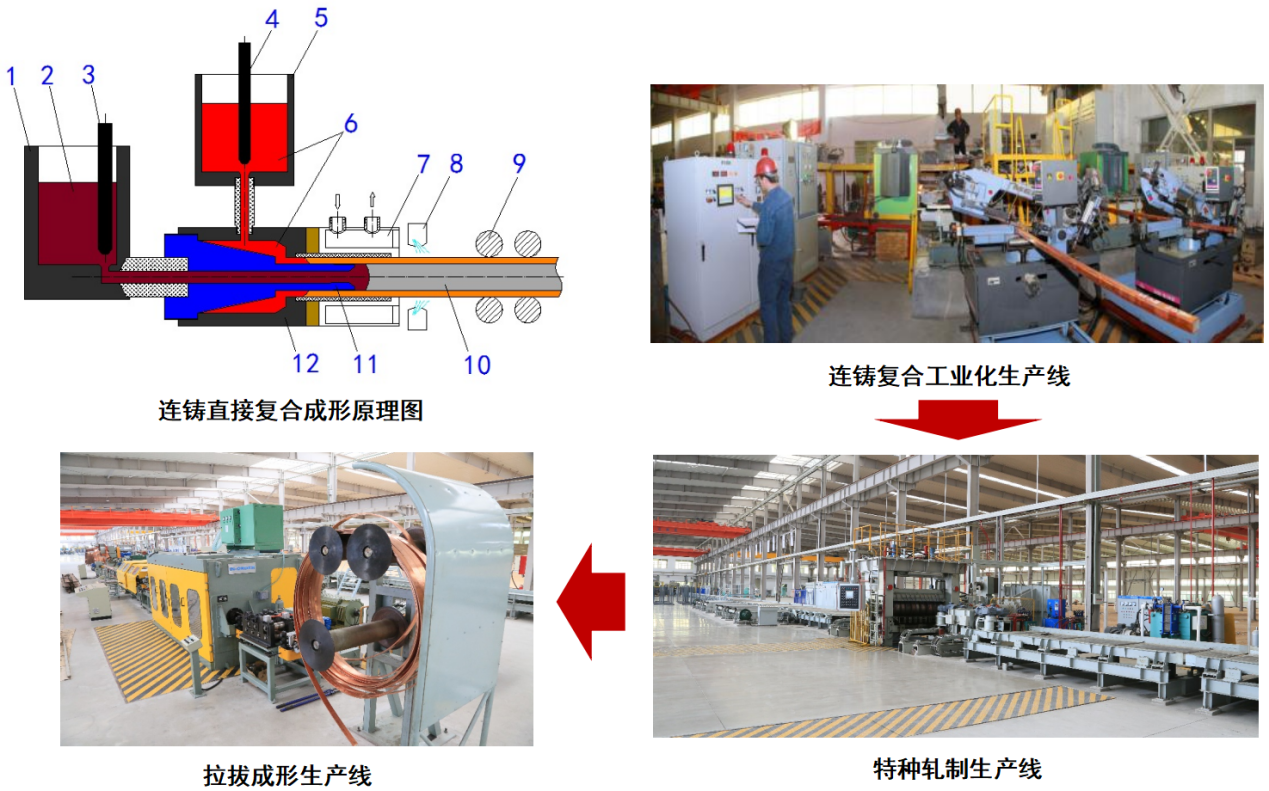

(2)高性能铜铝复合材料连铸直接复合成形短流程技术及应用

我国铜年消耗量在800万吨以上,但铜资源匮乏,75%以上依赖进口,迫切需要开发高效节铜技术。在国家自然科学基金面上项目、国家杰出青年基金项目、国家863计划项目等项目的持续支持下,长期致力于以铝节铜新技术研究,本团队针对传统包覆焊接或轧制压接法生产铜包铝复合材料工艺流程长、界面结合强度低、成材率低;静液挤压法生产效率低、成本高,难以实现大规模生产与应用等问题,发明了铜铝连铸直接复合成形技术、连铸复合成套关键装备、复合扁排等产品成形加工成套工艺,开发了产业化系统集成与成套装备技术,实现了规模生产;产品在航空航天、高速交通、新能源、电力装备等领域获得规模应用,解决了嫦娥工程、北斗卫星等国家重大工程应用急需。发表基础研究论文50余篇,申请发明专利30项,已获授权29项。主持制定了新材料美国ASTM国际标准1项(我国有色金属行业首个)、国家标准2项。

研究成果已转让四家企业/科研院所实施,建成年产1000吨生产线1条、3000吨生产线2条、5000吨和1万吨生产线各1条,在建2万吨生产线。目前我国年需各种铜排140万吨、大规格电缆100万吨,其中一半以上可以采用铜包铝复合导体替代,可实现节铜约100万吨,效益500亿元,减少铜资源进口15%。成果获国家技术发明二等奖(2014年度)、教育部技术发明一等奖、北京市发明专利一等奖、中国产学研合作创新成果奖等奖励。

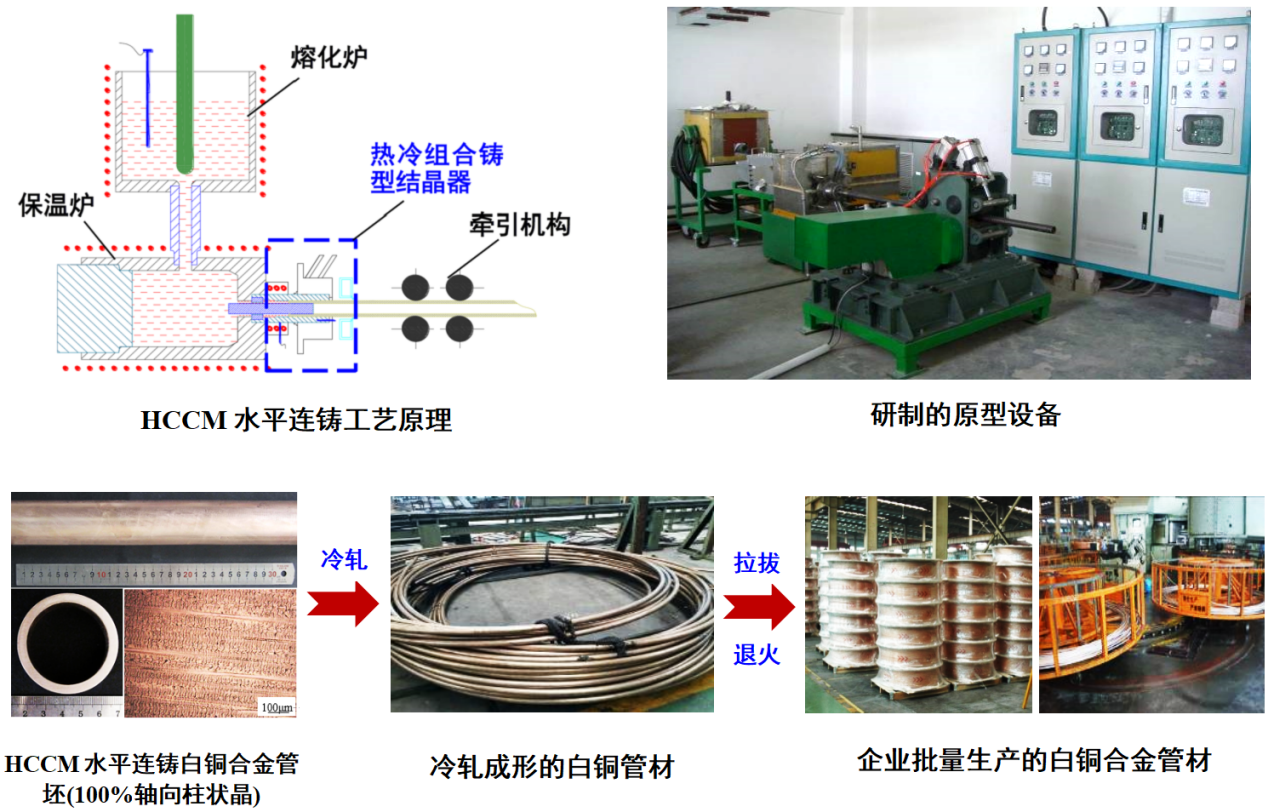

(3)高性能铜合金材料短流程制备加工关键技术与应用

高性能铜合金是航天航空、电子信息、海洋工程、高速铁路及国防军工等高新技术领域不可替代的关键材料。由于制备加工难度大,大规模集成电路铜合金带材等高端产品90%依赖进口。

针对现有铜合金带材半连铸热轧工艺存在流程长、成材率低、能耗大、生产成本高等问题,传统水平连铸冷开坯工艺需要铣面且加工组织均匀性难以控制的问题,本项目发明了将热型连铸和冷型连铸相结合的热冷组合铸型水平连铸新技术,解决了传统带坯连铸过程中组织沿垂直于拉坯方向生长和存在疏松、夹杂等缺陷的难题,实现了具有高表面质量、高致密和沿拉坯方向柱状晶组织的铜合金带坯水平连铸成形,显著提升了带坯质量和冷加工成形性能。发明了以“热冷组合铸型水平连铸—直接冷轧—形变热处理”为特点的高性能铜合金带材短流程加工新工艺,具有流程短、生产效率高、成材率高、能耗低、生产成本低、产品质量均匀性和一致性好等特点,解决了半连铸热轧工艺流程长、水平连铸冷开坯工艺需要铣面且加工组织均匀性不易控制的难题。发明了宽幅、大卷重铜合金带材热冷组合铸型水平连铸工业化生产装备,突破了产业化系列关键技术,开发了短流程工业化生产集成工艺,建成了短流程生产线,实现了高性能铜合金带材工业化批量生产与应用。与传统的半连铸热轧工艺相比,本项目发明的生产工艺流程缩短40%~60%,综合成材率由30%~40%提高到60%~70%,能耗降低40%~50%,生产成本降低30%以上。

该技术已推广应用于高性能铜及铜合金管材、线材、板带的生产,生产的系列高性能铜合金带材等产品在长征系列、神舟系列、探月工程、卫星、先进武器等重大工程和装备中获得了应用,解决了国家急需。中国有色金属工业协会组织的科技成果评价意见认为:“该项目整体技术达到国际领先水平”。获国家科技进步二等奖、中国有色金属工业技术发明一等奖等奖励。

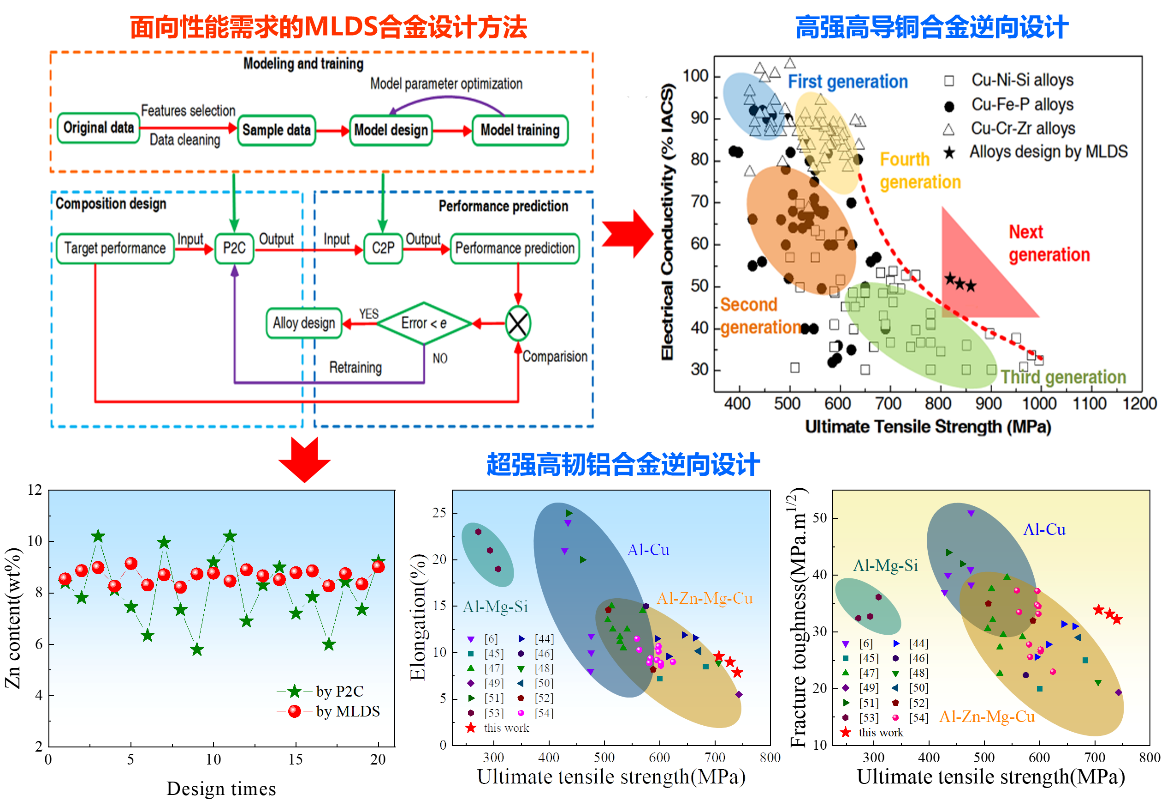

(4)面向性能需求的高性能合金智能设计

开发了机器学习设计系统(MLDS),实现复杂合金设计“指哪儿打哪儿”。针对经验和试错方法设计、开发新材料效率低、周期长、成本高等问题,提出挖掘文献中大量数据、采用机器学习解锁“成分-性能”间隐式复杂关系思路,建立了合金逆向设计新方法MLDS,实现面向性能需求的合金成分和工艺设计,已辅助研发了高强高导铜合金、高性能铝合金、高性能钢铁材料等多种先进合金材料。设计的高强高导铜合金抗拉强度750~800 MPa,导电率46~50 %IACS;超强高韧铝合金抗拉强度700~750 MPa,断裂韧性KIC=33~35MPa·m1/2;超高强钢抗拉强度2100~2450 MPa,屈服强度1850~2150 MPa,断后伸长率9%~12%,室温冲击韧性20~30 J/cm2。

相关研究成果在npj Computational Materials、Acta Materialia、Journal of Materials Science and Technology等高水平期刊发表学术论文10余篇,授权国家发明专利多项。

【研究所近五年承担的代表性科研项目】

1. 航空关键金属构件热加工多物理场演变及扰动的智能调控基础,国家自然科学基金重大项目

2. 高端集成电路引线框架铜合金材料研发与应用,国家重点研发计划项目

3. 关键金属构件智能锻造成形技术开发及应用,国家重点研发计划项目

4. 极端条件电磁能装备颠覆性铜合金材料设计与制备关键技术基础,国家自然科学基金重大研究计划重点项目

5. 铜合金带材加工多尺度/全过程数字建模与数字化制造关键技术,国家重点研发计划课题

6. 300MW级XXX材料数据库补充测试,中国联合重型燃气轮机技术有限公司重大科研项目,总经费1.76亿