金属3D打印技术作为一种先进材料制造工艺,其制品已在航空航天、汽车、医疗等高端领域得到了小规模应用。拥有优良流动性的球形金属粉末,是当前金属3D打印技术的重要基础原料。然而,传统雾化工艺生产的3D打印球形金属粉末价格昂贵,通常45μm以下的球形钛粉的价格普遍高于1500元/kg,而难熔合金球形粉末的价格更是高达1万元/kg以上。高昂的原料成本已成为制约全球3D打印工业发展和规模化应用的关键问题。

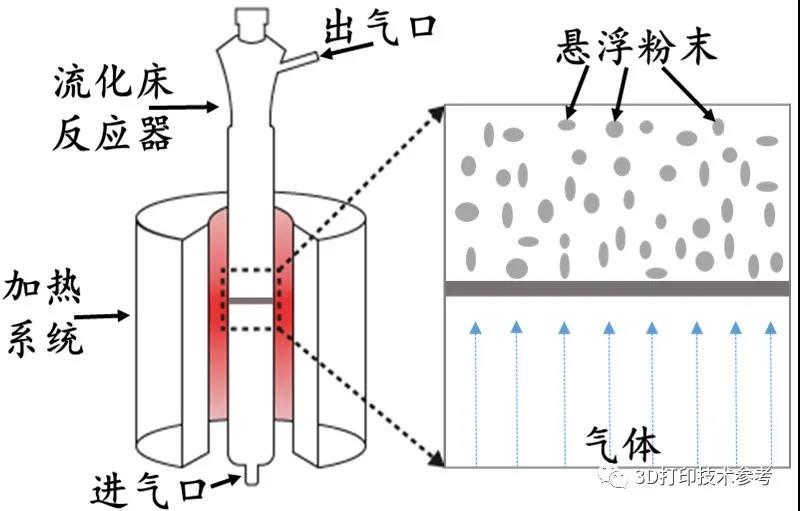

近来,北京科技大学曲选辉教授团队陈刚副教授等研究人员,基于气-固两相流理论,创立了流化制备3D打印用低成本金属粉末的新方法:以传统工艺制备的低成本不规则形貌粉末(如氢化脱氢钛粉、还原钨粉等)为原料,在适当温度下,不规则形貌的粉末颗粒(固体)在流动气体(流体)作用下互相碰撞,呈现出流态化现象,颗粒间的冶金结合和塑性变形显著改善不规则粉末的形貌、球形度和流动性,并可以实现粉末流动性和杂质可控。

该工艺具有流程短、收得率高、能耗低、易于规模化等特点。流化粉末性能与球形粉末相当,成本较雾化球形粉降低60%以上,所制3D打印制品性能优异。采用SLM技术打印的纯钛流化粉成形件的氧含量为0.17±0.01wt.%,室温抗拉强度602±4.6MPa,断裂延伸率20.1±1.2%,这些数据和EOS给出的官方性能相当。

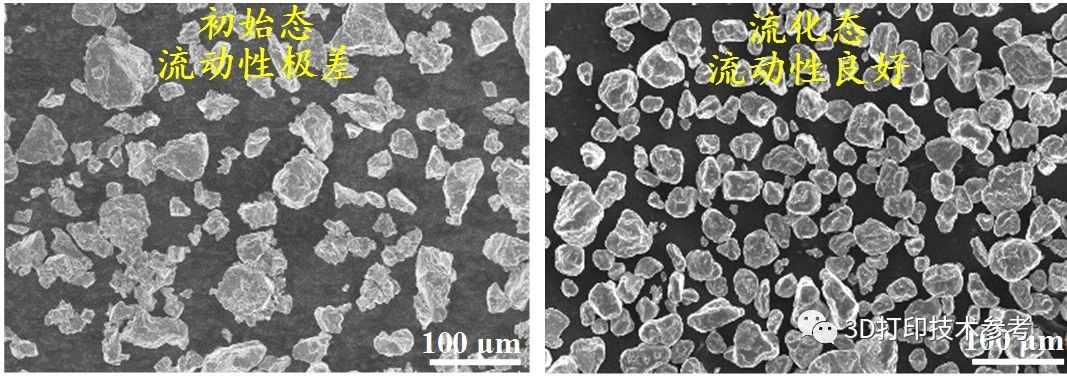

基于该工艺制备的粉末能否用于SLM技术,最受质疑的是关于粉末的流动性问题。对此,北科大的研究人员发表了相关论文。研究指出,处理后的粉末相比原料粉具有更好的平滑度;除了形状的改变,5μm以下的细粉也显著减少,平均粒径从原料粉的28.6 μm增大到550℃处理后的33.9μm,这也意味着,流化处理对最终粒径范围和平均粒径的影响较小。在粉末的流动性方面,450℃处理后粉末的流动性为35.2±0.3s/50g, 它与已商用化的类似粒度范围的高球形度TC4具有相当的流动性,因此并不必过多担心铺粉的问题。

基于该工艺制备的粉末能否用于SLM技术,最受关注的应当是粉末的流动性。对此,北科大的研究人员发表了相关论文。研究指出,经流化改性处理后,不规则形貌粉末的粒度分布变窄,球形度得到改善,表面更光滑,从而显著提高了粉末的流动性。例如,流化处理后的钛粉流动性(粒度范围:15~45μm)为35.2±0.3s/50g,该结果与市面上类似粒度范围的雾化球形TC4粉末的流动性相当,因此流化粉末也能实现顺畅的送粉和铺粉流程。

该团队以低成本氢化脱氢粉末为原料,通过流化技术已经研制出了Ti、Ti-6Al-4V、TiTa、Nb521、NbTi等3D打印高熔点微细粒径金属粉末,供应给中国航发北京航空材料研究院、钢铁研究总院、北京隆源、上海第九人民医院等单位,应用于航天/航空发动机关键部件与医用植入体的3D打印成形,用户评价良好。该创新工艺荣获了第四届冶金青年创新创意大赛二等奖,第六届中国国际“互联网+大学生创新创业大赛”北京赛区二等奖。

延伸阅读:南科大开发将3D打印钛粉降低10倍的方法

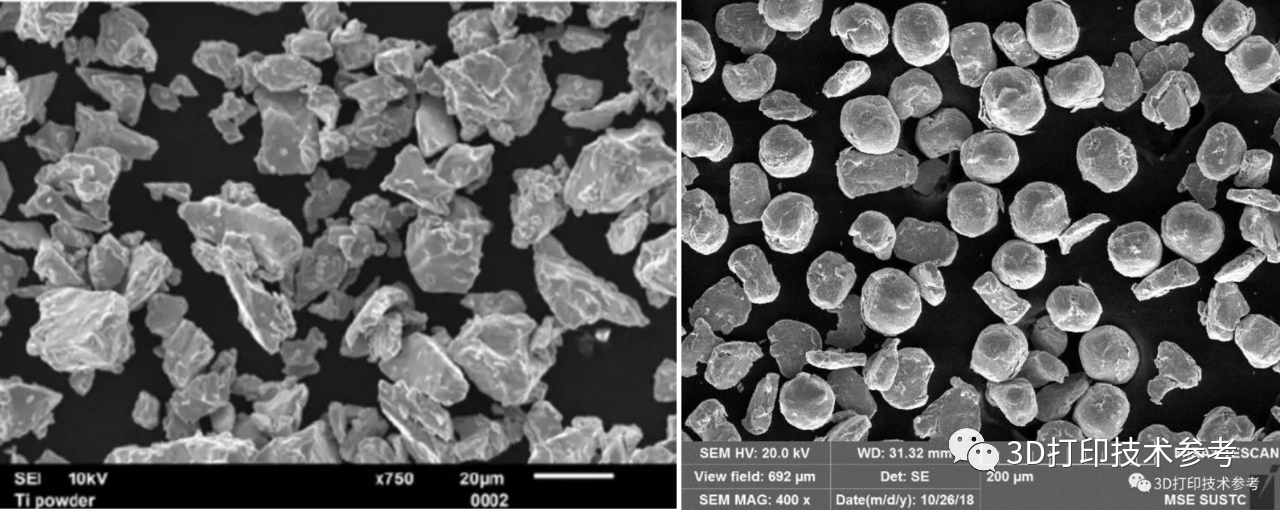

3D打印技术参考曾经介绍过南方科技大学严明教授课题组类似的钛粉成型方式。其采用的原始材料同样是氢化脱氢工艺制备的不规则、流动性极差的钛粉,与北科大不同之处在于,其采用的是机械球磨方式。

球磨可以改变粉末的形状,机械合金化对材料性能具有潜在的影响机制。采用的氢化脱氢钛粉平均粒径为35μm,按照10:1的球料比进行球磨,并通以氩气防止钛粉发生氧化。在球磨过程中还需加入少量硬脂酸(至关重要),它对粉末颗粒的粉碎具有助磨效应,可以减小粉末颗粒对球磨体的粘附程度。硬脂酸的熔沸点较低,在钛粉打印过程中可以挥发去除。球磨过后,粉体呈近球形,均一度较好,流动性得到较大改善。

机械合金化也发生在球磨过程中,由于磨球碰撞,氢化脱氢钛粉表皮脱落会引入磨球元素,进而实现对氢化脱氢钛粉的成分改性。在优选的实施方式中,还可以在球磨处理过程中,掺入第二相粉体,以优化氢化脱氢钛粉的改性过程,使得到的近球形钛粉性能更加优良。

通过整形改性后的氢化脱氢钛粉在流动性和粒径方面是可接受的,已经具备了可打印性。采用整形改性后的氢化脱氢钛粉和优化的打印工艺,最终SLM成型件的性能远超EOS官方数据,其中抗拉强度达到900Mpa,延伸率20%,硬度也高于APC球形钛粉的打印件硬度。

END

本文给出的一个重要观点是,用于金属粉末床3D打印的粉末,并非需要严格的球形,只要能够顺利铺展,能够满足送粉和铺粉即可,打印件在性能方面没有明显的差异。

目前,北科大的技术已经成功实现少量工程应用,南科大也在着手产业化的事宜。对该项技术感兴趣的投资者也可通过3D打印技术参考联系技术团队。