【研究室总体介绍】

环境损伤评估与控制研究室依托于北京科技大学新材料技术研究院腐蚀与防护中心材料失效与控制研究所,围绕工业领域,特别是石油天然气和能源电力工业,长期从事结构材料在苛刻工业环境中的腐蚀与环境断裂机理、损伤评估与控制研究,科研底蕴深厚,实践经验丰富,先后承担大量国家级、省部级和大型国有企业及跨国公司的重要科研课题。研究室依托北京科技大学在材料和冶金方面的学科优势、研究型高校人才培养优势,形成了一支由中青年学术骨干、博士后和研究生组成的,在国内外腐蚀、环境断裂及阴极保护领域具有重要影响的研究队伍。研究室拥有国际领先的石油天然气工业高温高压多相腐蚀工况模拟、高温高压腐蚀电化学分析和环境断裂实验装备,拥有国际先进的阴极保护及交直流干扰模拟计算软件和模拟实验能力,为我国工业领域重大工程结构的服役安全保障提供了大量科研成果和理论支撑。

【研究室成员介绍】

张 雷 杜艳霞 王 竹 岳小琪 覃慧敏 胡 洁

张 雷 研究员,博士生导师

杜艳霞 研究员,硕士生导师

王 竹 副研究员

岳小琪 在站博士后

覃慧敏 在站博士后

胡 洁 在站博士后

【研究室主要研究内容及科研成果】

1、石油天然气工业材料腐蚀与控制研究

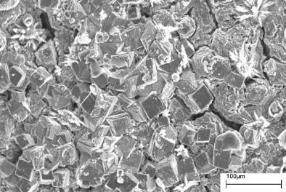

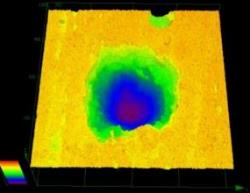

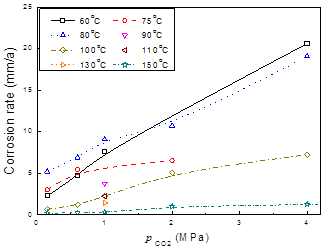

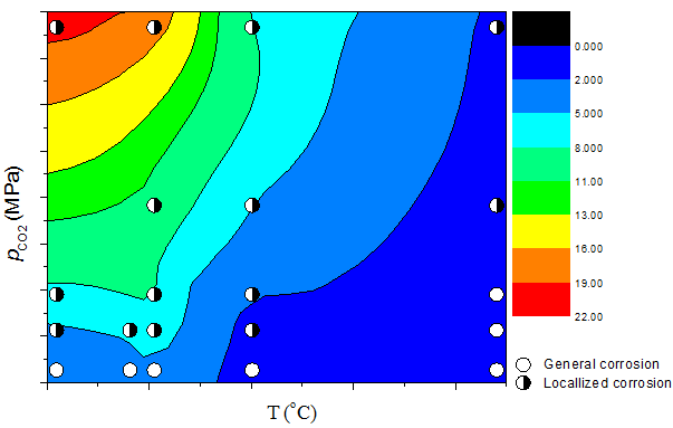

1.1 油气工业高温高压H2S-CO2腐蚀机理与预测

在连续数个国家自然科学基金面上项目的支持下,研究室形成了国际领先的H2S和CO2高温高压腐蚀模拟实验和高温高压电化学测试能力,依托各类高温高压反应釜,结合SEM、EDS、XRD、XPS等微观分析手段,研究了碳钢、低合金钢、不锈钢等在CO2、H2S、Cl离子、缓蚀剂、细菌等不同环境条件组合下的腐蚀规律和腐蚀机理,针对包括冲刷腐蚀、垢下腐蚀、冷凝腐蚀、电偶腐蚀、缝隙腐蚀等局部腐蚀类型开展了深入的探讨。系统研究了环境因素(CO2分压、H2S分压、温度、流速、SRB、O2含量、原油、水化学环境、砂垢沉积等)对腐蚀规律和腐蚀产物膜的微观结构的影响,探讨了腐蚀产物膜形成演化和破坏机制及其对H2S-CO2腐蚀机理的影响。

在高压CO2腐蚀方面,坚持十几年的长期研究和积累,逐渐澄清各类典型材料的CO2腐蚀机理,近年来侧重研究更为苛刻的腐蚀工况,为我国深水油气田开发、深井超深井开发、稠油热采等新技术需求提供理论和数据支持,并不断探索超临界CO2和CO2捕集等新工况下的科学问题。

在高压H2S腐蚀方面,在针对环境影响因素开展大量实验研究的基础上,针对H2S腐蚀产物的形成发展演化规律,建立了相关模型,并在H2S局部腐蚀、H2S腐蚀与氢渗透的相关性、单质硫(Elemental Sulfur)腐蚀等方面取得了新的认识。并在Corrosion Science等Top期刊发表多篇论文。

利用高温高压H2S/CO2腐蚀模拟实验、电化学测试及腐蚀产物膜成分结构的微观分析等方法,系统研究了高H2S/CO2分压和温度对腐蚀速率、腐蚀类型、腐蚀产物膜形成和演化规律的影响,阐明了高H2S/CO2分压下腐蚀产物膜生长机制及腐蚀产物膜对氢渗透行为的影响机制。

承担大量中石油、中石化、中海油和海外油公司等关于管材腐蚀相关的课题,对油气工业常用低合金钢(N80、P110、J55、C90、T95、P110S,X52~X90,1Cr、3Cr)、合金钢(6.5Cr、9Cr、9Ni)、不锈钢(13Cr、S13Cr、316L、22r、25Cr)和镍基耐蚀合金(028、825、2535、G3、718)等金属材料,在含CO2-H2S环境下,开展了大量高温高压腐蚀模拟实验,结合腐蚀速率、形态、产物和机理研究,获得常用石油管材在典型油气田工况下的腐蚀敏感环境组合区间。开展了抗CO2腐蚀低成本3Cr钢管的试制、焊接工艺优化研究、中海油番禺平台的现场实验研究,为新的低成本耐蚀材料研发奠定了基础。提出了常用管材在含CO2环境和含H2S环境下的适用边界,构建了选材图谱,建立了H2S-CO2腐蚀预测模型,获行业奖励1项,直接支撑我国高含硫油气田和海上油气田的安全开发。

1

CO2-H2S腐蚀产物、形态、腐蚀速率和预测图谱

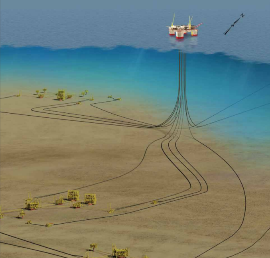

1.2 深海资源开发与海底油气管道的多相流腐蚀

在十一五、十二五、十三五“大型油气田及煤层气开发”国家科技重大专项 “荔湾3-1气田海底管道防腐方案研究”、“荔湾3-1气田设施内腐蚀控制及选材设计”等研究工作的支持下,研究室形成了国际领先的高温高压多相流腐蚀模拟实验能力,建立了多套可进行油/水、气/水多相流动条件下的腐蚀模拟的实验装置和环路,能够研究层流底部腐蚀、湿气顶部腐蚀、油水界面腐蚀,以及油水比例对腐蚀形态和速率的影响。针对油气管道可能存在的油水混输或湿气输送特点,分别针对油水两相共存条件下的腐蚀和湿气顶部腐蚀开展了深入的实验研究。

在高压湿气冷凝腐蚀方面,设计制造了能够模拟管道湿气冷凝液膜状态的高温高压反应釜和湿气腐蚀模拟实验环路,并通过大量湿气腐蚀模拟实验和理论分析,建立了湿气腐蚀预测模型,直接支撑我国首个自主开发的荔湾3-1气田深水气田(1500)的海底管道腐蚀防护选材设计,与美国Ohio大学、澳大利亚Curtin大学和挪威能源技术中心(IFE)并列成为国际上知名的Top of Line Corrosion研究团队。

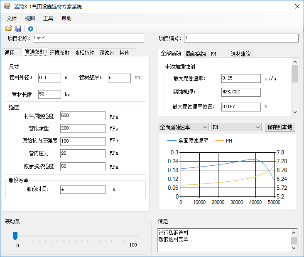

针对海底管线内部冲蚀风险,结合冲蚀和腐蚀预测模型研究,进行腐蚀预测模型和冲蚀预测模型的研究,并进行软件开发。为解决海管的流动安全保障问题,研究油气水混输海管掺海水输送方案的可行性和相应防腐措施,保障海管的安全运行。近年来重点针对不同流动状态下的海底管道腐蚀发展状况开展更为深层次的研究,包括细菌腐蚀、垢下腐蚀等特殊腐蚀形式。

深水海底管道示意、海底管道多相流腐蚀形态及研发的腐蚀预测软件界面

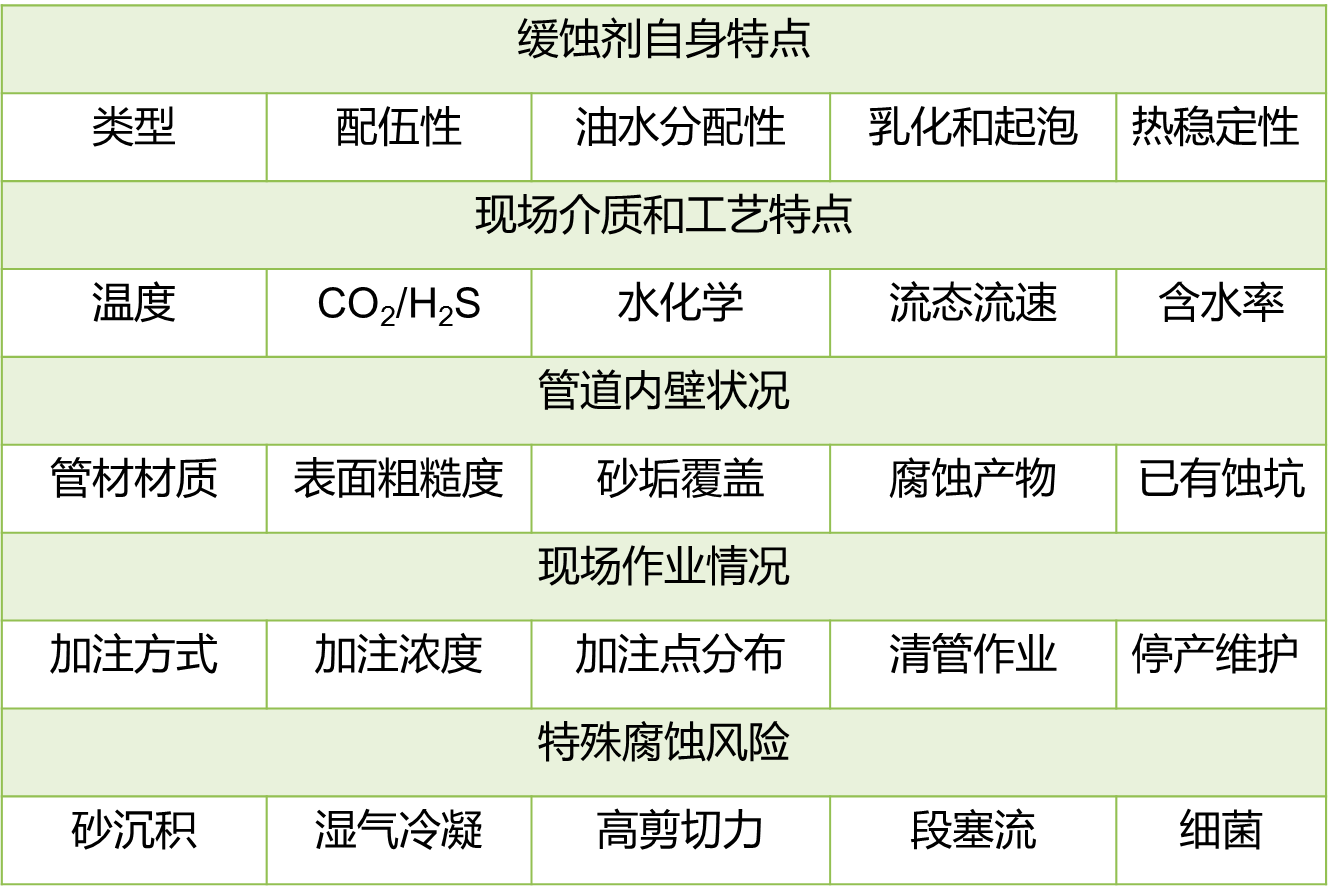

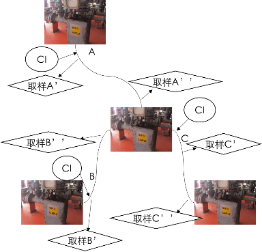

1.3 油气管道缓蚀剂有效性评价方法

缓蚀剂是油气管道腐蚀控制的重要手段,研究室作为国内外缓蚀评价标准的参编和技术支持团队,对缓蚀剂评价方法不断进行深入研究,参与ASTM G185国际圆桌实验等。分别在缓蚀剂基本理化性能(外观、pH值、水溶性、倾点、开口闪点、毒性),应用性能(油水分配性、药剂配伍性、乳化倾向、起泡性等)、典型腐蚀工况下的缓蚀性能(腐蚀速率、缓蚀效率、局部腐蚀敏感性)等实验室评价方法及现场评价方法方面,开展了深入研究和探索。针对陆上油气田和海底管道应用的缓蚀剂进行了大量缓蚀剂和pH稳定剂实验研究,获得了管道内部物理环境、化学环境、力学环境对缓蚀效果的影响规律,提出了缓蚀剂适用工况窗口要求,明确了各影响因素的作用机制和权重,为缓蚀剂筛选、评价和现场应用的规范化奠定基础。

缓蚀剂现场应用影响因素和现场取样测试示意

2、工程结构材料环境断裂应用基础研究

2.1 高含H2S工况下的氢致开裂与硫化物应力开裂

在国内率先开展H2S氢致开裂和硫化物应力腐蚀开裂的系统研究,在国际标准实验方法研究、工况环境影响研究、不同材料类型的环境断裂机制研究和失效分析研究方面获得了大量认识,参编国家标准并指导国内钢铁和石油行业的实验检测工作。在自然科学基金先后多个项目的支持下,围绕我国高含硫油气田开发的实际需求,针对高含硫气田含H2S湿天然气管道存在管壁冷凝液膜下的氢致开裂风险,先后研究了管线钢在高含H2S/CO2环境中的腐蚀对氢渗透和氢致开裂行为的影响,高含H2S湿气管道内壁冷凝液膜下的氢吸附和氢渗透行为,近表面物理和化学效应对H2S溶解-电离-析氢反应的影响,微区环境演化及腐蚀产物膜生长过程对氢渗透动力学的影响等问题,明确了高含硫工况下的氢渗透动力学过程和氢损伤风险,为正确评价高含硫气田湿气环境中的氢致开裂风险提供有效判据和理论模型。

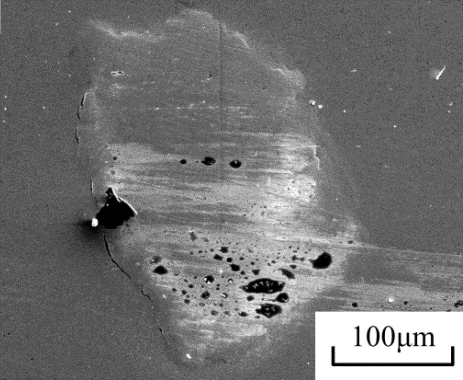

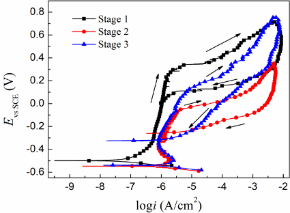

2.2 三超气井马氏体不锈钢管柱的应力腐蚀开裂研究

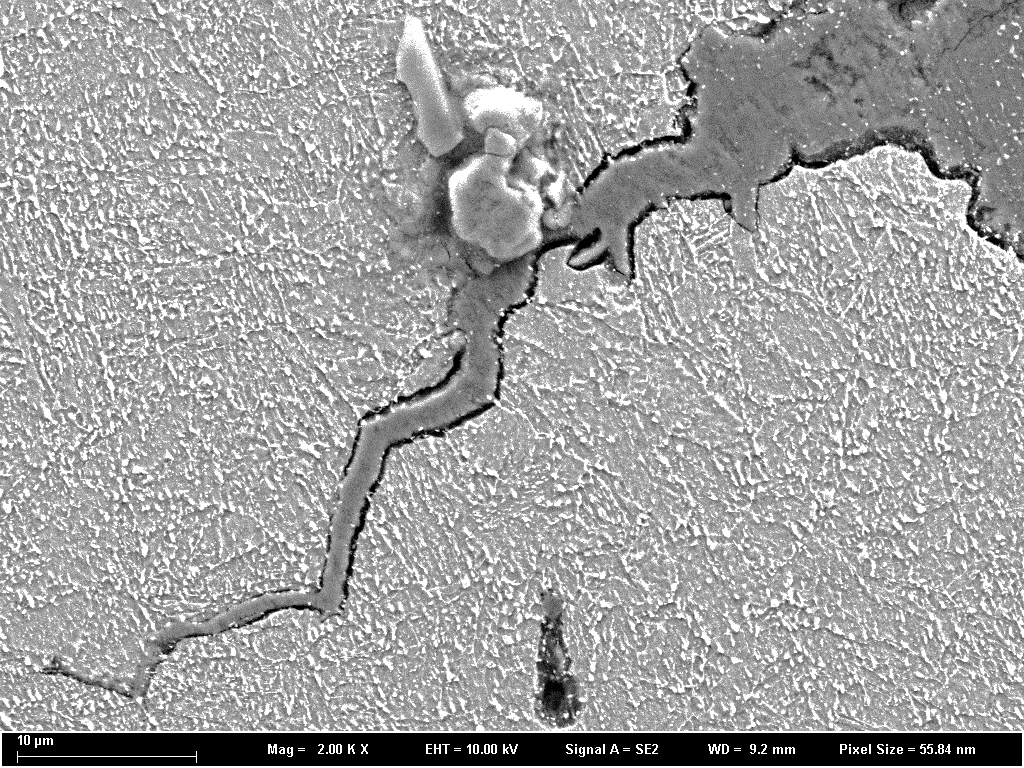

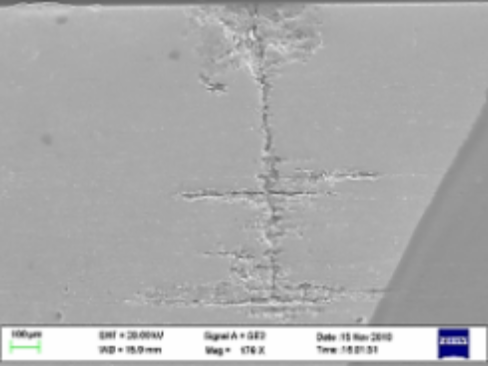

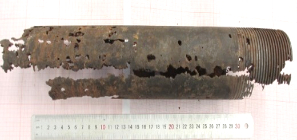

针对我国塔里木油田典型超深(最深约8000 m)、超高压(>100 ~ 130 MPa)、高温(>150~180 ℃)的三超天然气井管柱安全实际需求,围绕超深井高含CO2 、Cl离子、酸化改造工艺及复杂完井流体的苛刻腐蚀工况特点,基于2008年以来出现的超高温高压气井超级13Cr油管接箍/本体的应力腐蚀开裂实际失效案例,在国家重大科技专项课题和塔里木油田的资助下,开展系统深入的超级13Cr油管环境断裂机理和实验研究,探索导致应力腐蚀开裂的原因、开裂模式、裂纹形核敏感位置和裂纹扩展路径,以及有效表征井下管材应力腐蚀开裂敏感性的实验方法和评价判据,解决我国超高温高压气井井下管柱的安全问题。研究澄清了超级13Cr油管应力腐蚀开裂的主要机制和评价方法体系,明确了磷酸盐完井液诱发应力腐蚀开裂风险的关键因素,获得了膜致应力腐蚀开裂机制的实验表征结果和直接证据,发表SCI论文多篇,直接支撑油田现场相关技术改造和应用。

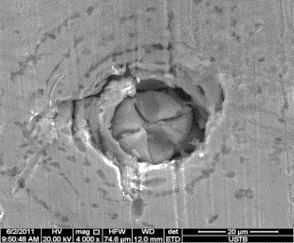

天然气井井筒油管断裂实物和应力腐蚀开裂裂纹形态

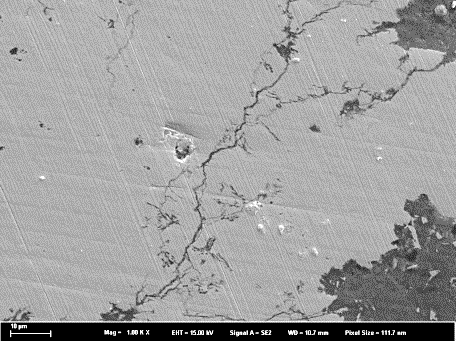

2.3 深海设施双相不锈钢的氢致应力开裂研究

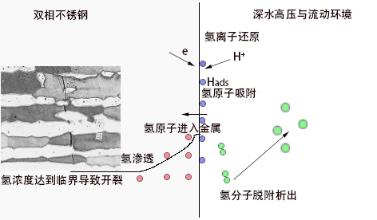

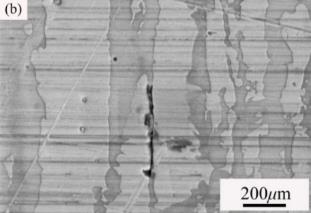

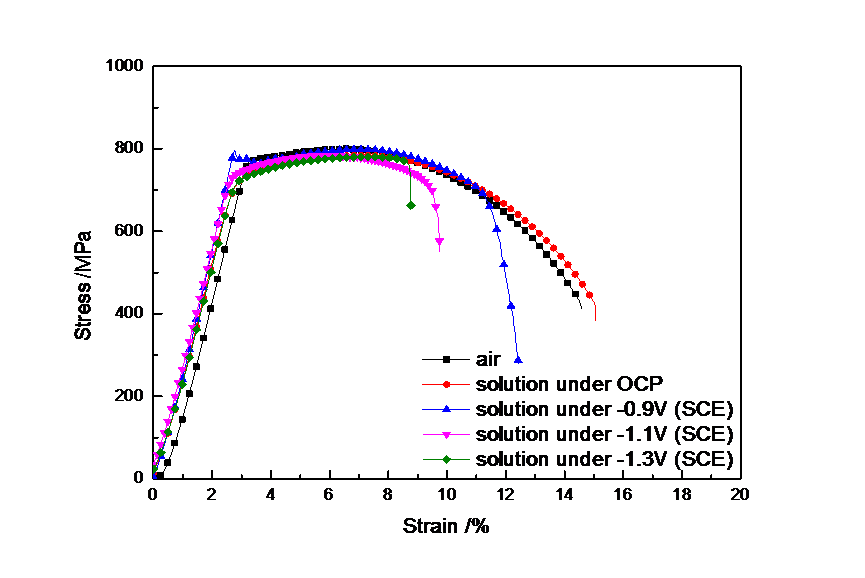

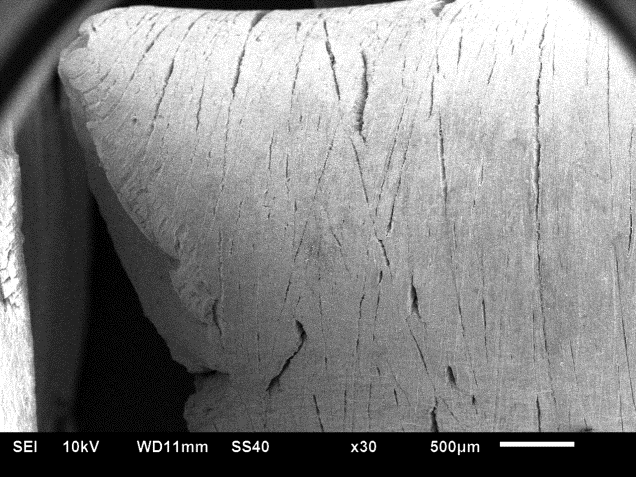

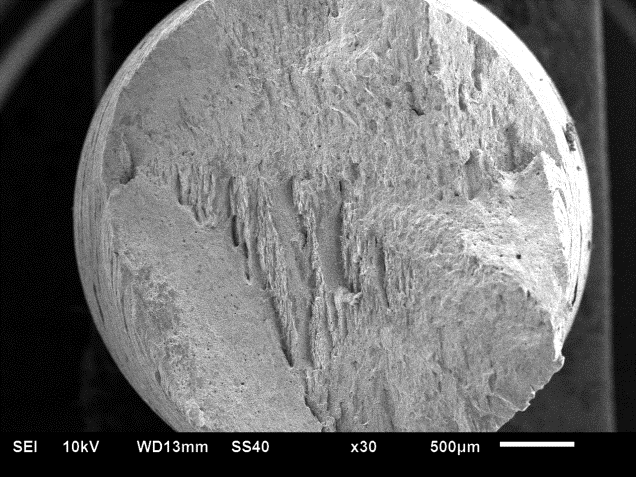

在国家科技重大专项和自然科学基金面上项目的支持下,围绕深海环境中双相不锈钢在阴极保护下的氢致应力开裂失效风险开展,针对诱发氢致应力开裂的深水环境及阴极极化条件下的氢析出、吸附和进入金属的动力学机制开展研究,利用高压腐蚀环境模拟、高压电化学测试及氢渗透测试、高压慢应变拉伸等试验方法,研究了深水高水压、低温、流动等物理及化学环境和阴极保护电化学环境的共同作用下,双相不锈钢阴极析氢过程中氢气析出、氢原子吸附于表面及氢原子吸收进入金属的动力学过程及影响因素,揭示了阴极电位与氢致应力开裂门槛的相关性及其对氢行为影响机制,明确了深水环境下导致双相不锈钢氢致应力开裂的临界阴极保护电位区间,为建立深水环境下双相不锈钢失效控制和阴极保护设计规范提供理论支撑。

深水环境下影响双相不锈钢氢致应力开裂的主要氢行为示意与开裂形貌

2.4 长距离管道X80管线钢在强阴极干扰和力电多场耦合下的氢损伤研究

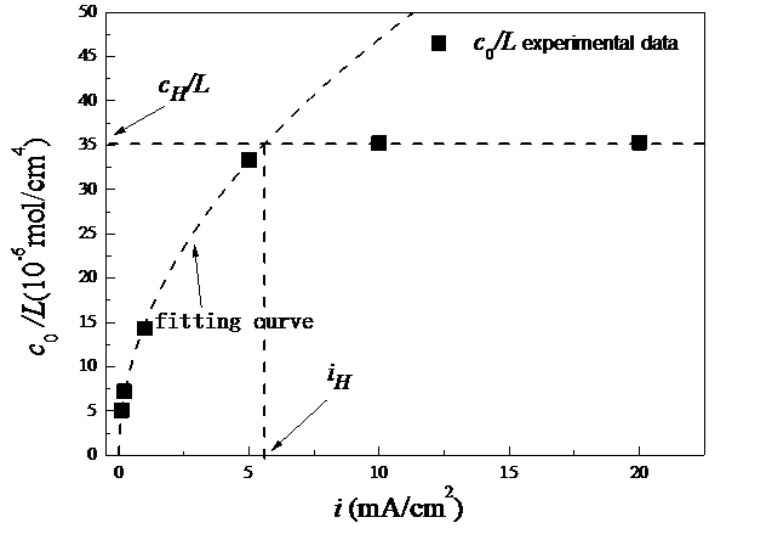

近十年以来先后承担3项自然科学基金研究和科技部及工信部相关课题工作,围绕自然和工业环境中管线钢和不锈钢的氢致开裂问题开展了大量基础研究和实验工作。在大量与材料工程应用有关的实际失效分析工作和大量材料腐蚀和环境断裂实践经验基础首钢,探索学科前沿基础问题和材料工程应用实际难题。分别针对已大规模应用的X80及以上钢级管线钢开展了不同模拟土壤环境和阴极保护状态下的氢渗透及氢脆敏感性研究;利用不同阴极保护电位和电流密度,构建服役工况下管线钢表面所处电场特点,利用不同管线钢的氢渗透测试、慢应变拉伸、冲击韧性测试、断裂韧性测试等方法,表征材料氢脆敏感性。构建了亚表面吸附氢浓度受外加阴极电流影响的机制模型,并积累了大量实验经验和宝贵的管地电位-电流密度关系数据。研究了在环境介质与电场耦合作用下管线钢氢渗透行为和规律,并利用不同方法测定了不同模拟工况下累积的氢含量数据。积累了大量不同电场条件下的氢损伤实验数据,并利用FIBS等方法进行表面氢损伤缺陷的深度观测。

管线钢亚表面吸收氢含量与外加阴极电流密度之间的关系模型

2.5 高压氢气/煤制气环境下的管线钢氢脆敏感性

围绕含氢气体输送管道、含氢煤制气管道的氢脆敏感性问题,开展了气相充氢、电化学充氢条件下的材料力学性能、疲劳性能、氢脆敏感性研究等。通过自行研发设计带有电化学测试功能的恒载荷实验装置,实现了不锈钢在恒载荷条件下的高压原位电化学测试和氢渗透测试。在断裂力学试验方法对氢脆敏感性的表征能力方面,开展了光滑样品拉伸、缺口样品拉伸、低温冲击、蝶型爆破、慢应变速率拉伸、弯梁法、紧凑拉伸试样、双悬臂梁试样等多种实验。

3、工业腐蚀环境中的材料安全服役边界与评价方法研究

3.1 不锈钢及镍基合金在高含硫高盐工况下的失效机理与安全服役边界

围绕我国能源、石油、化工、海洋等工业领域中大量使用的不锈钢和镍基合金材料的失效行为和环境适用性,研究构建材料腐蚀和环境断裂边界条件,为钢铁和应用单位建立材料安全服役图谱,支撑工业材料安全保障。

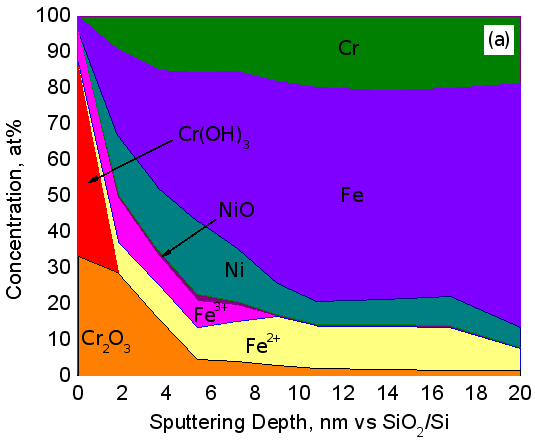

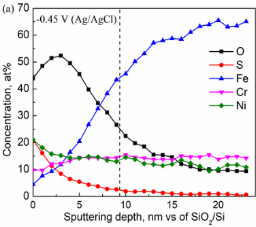

围绕奥氏体不锈钢和双相不锈钢在含硫工况下的点蚀行为开展了系统深入的机理研究,探索了不锈钢在H2S环境下的钝化膜演化机制,提出H2S导致奥氏体不锈钢耐蚀性降低的作用机理,即钝化膜中硫化物的存在增加了缺陷浓度,降低了钝化膜保护性。利用多种宏微观方法研究了奥氏体不锈钢在H2S环境中钝化膜的结构、组成及演化机制,明确了钝化膜中铁的硫化物和镍的氧化物及硫化物的存在是其保护性退化的关键因素。提出了H2S和Cl-对不锈钢钝化膜损伤的协同作用机制,即钝化膜中硫化物的生成和缺陷的增加促进了Cl-的渗透,加速钝化膜溶解。

316L不锈钢在高含硫工况下的钝化膜演化与腐蚀电化学行为

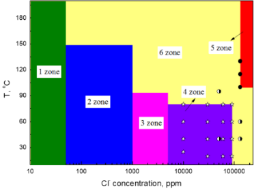

针对高含硫高含盐油气田管道、设施在工程建设和运行服役中的腐蚀和断裂失效风险,在大量失效案例分析的基础上,结合相关标准及系统深入的实验研究,制定了材料服役安全的关键判据和边界条件,并建立了支撑选材和应用的不锈钢适用性图谱,开发了高含硫和深水油气田腐蚀选材软件。

不锈钢在高含硫工况下的点蚀、开裂和适用性图谱

3.2 材料在含SO2/CO2工业尾气吸收工况下适用性

在北京科技大学-壳牌石油的国际合作项目连续五年的资助下,系统研究了工业尾气吸收工况下含SO2和CO2胺液体系中的碳钢、低合金钢、不锈钢及有机涂层的适用性,通过实验研究处理温度、尾气杂质、处理工况、富液使用时间等因素影响下,金属材料的全面腐蚀、点蚀、缝隙腐蚀、应力腐蚀开裂行为,以及非金属涂层的适用性,为工业尾气吸收装置的选材和安全运行提供了技术支撑。同时针对高温高压腐蚀电化学测试方法、带载荷条件下的腐蚀电化学测试方法等,与壳牌石油阿姆斯特丹实验室开展了联合研究。

3.3 涂层、玻璃钢、HDPE及XLPE等非金属材料在工业环境中的老化评价方法

针对油气管道、储罐、分离器等苛刻腐蚀环境下的涂层适用性评价进行过大量的实验研究,具有专业的涂层检测实验能力,构建了测试作业指导书,能够对涂层的厚度、漏点、附着力、耐冲击等物理性能、电化学性能、热力学性能及模拟工况下的耐蚀性能进行测试。对常用内涂层类型(纳米涂层、环氧涂层、金属陶瓷涂层、复合内衬)的不同性能参量所表现出的环境抗力和不同环境参数下的临界限制进行过定量研究。

针对石油天然气、海洋、能源、化工等工业领域中逐步开始使用的非金属材料,如玻璃钢、高密度聚乙烯、交联聚乙烯、聚酮等非金属管材和内衬材料,结合ISO、NACE和ASTM相关标准,开展非金属管材在石油天然气强腐蚀环境、供水系统腐蚀环境、海洋腐蚀环境等条件下的腐蚀老化裂化机制,研究建立评价方法和性能退化表征方法。

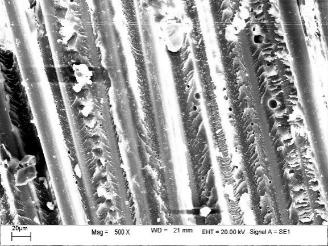

先后针对高硫、高盐等苛刻腐蚀工况下的玻璃钢管等非金属管材的适用性、失效老化机制、服役边界参数等,开展了深入研究。针对高硫高盐油田油气集输管道和设备高H2S、CO2、Cl-服役环境,利用大量环境兼容性实验、长周期模拟实验、渗透性实验、腐蚀老化实验等,结合材质性能衰减测试,明确非金属管材的环境适用性。自行设计可开展长期静水压试验、加载应力的腐蚀模拟试验和渗透实验的装置,并积累大量实验结果,明确了各工况参数对玻璃钢管及其他非金属管服役性能的影响,研究了不同形式外载荷对玻璃钢管的破坏形式。形成了苛刻油田工况玻璃管等非金属管材的服役性能评价方法,并通过失效机理的研究,在相关标准的基础上提出了油田用玻璃钢管的应用指南等。

玻璃钢管兼容实验装置系统与玻璃钢老化后的微观观察

4、交直流杂散电流腐蚀机理、风险评判与防护技术研究

4.1 交流干扰下金属材料腐蚀行为与防护技术研究

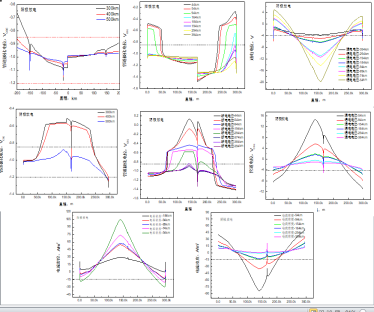

近年来随着高压交流输电线路及交流电气化铁路的大规模建设,交流腐蚀及有效防护引起国内外的广泛关注。在国家重点研发计划课题、国家自然科学基金及中石油、中石化、北京燃气等多项企业课题支持下,研究室围绕交流干扰下金属材料腐蚀行为,环境及阴极保护参数对交流腐蚀的影响规律,交流干扰和阴极保护协同作用下的交流腐蚀风险评判方法及交流干扰缓解方案的优化设计方法进行了系统的研究。

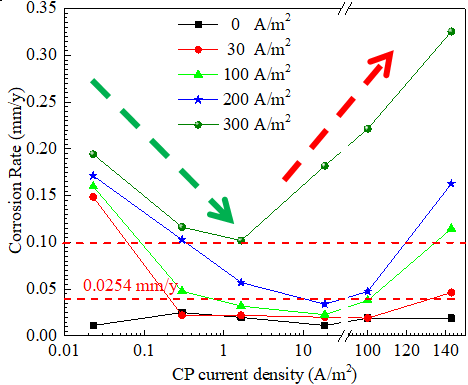

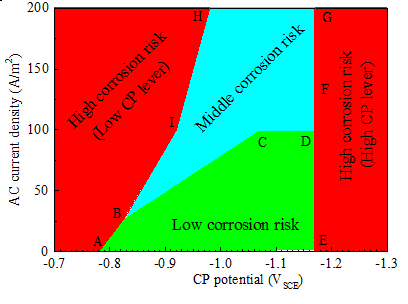

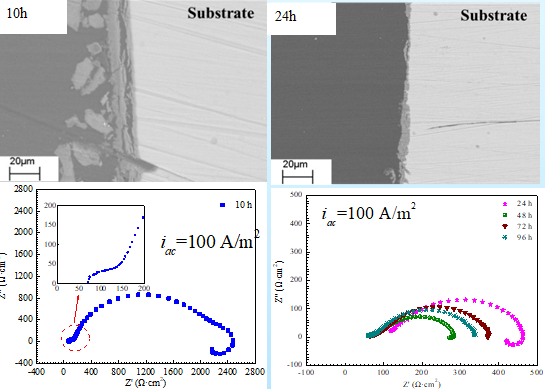

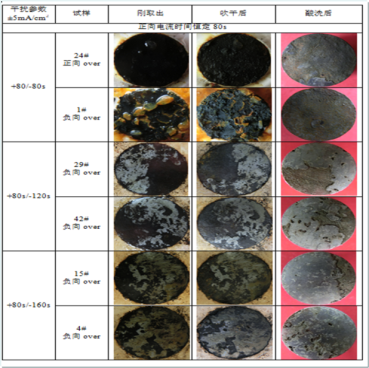

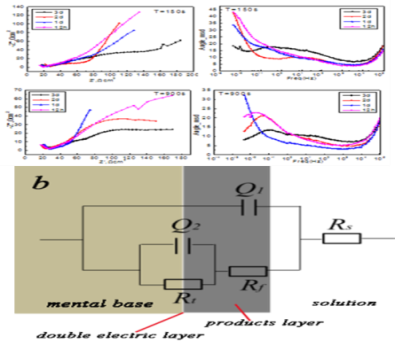

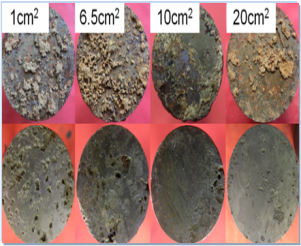

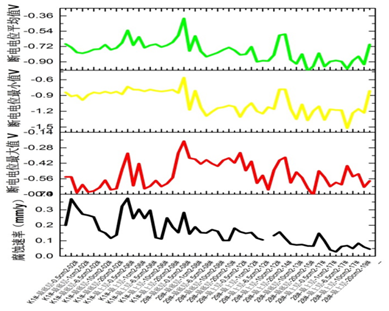

研究获得了交流干扰对金属/电解液界面直流参数的影响规律,提出了交流干扰影响界面特性的瞬时作用机制与时变机制;通过大量实验室交流腐蚀模拟实验及现场腐蚀实验获得了不同环境及阴极保护参数条件下的交流腐蚀速率数据,基于交流腐蚀过程中局部环境的变化特征、交流震荡作用及腐蚀产物膜层的演变过程探究了不同阴极保护水平下的交流腐蚀机制;绘制了不同交流干扰及阴极保护参数下的交流腐蚀速率分布云图,建立了交流干扰与阴极保护共同作用下的腐蚀风险评判指标,为国内外交流腐蚀评判标准的建立提供了重要参考。

不同阴极保护水平下的交流腐蚀行为与腐蚀风险评判及机制研究

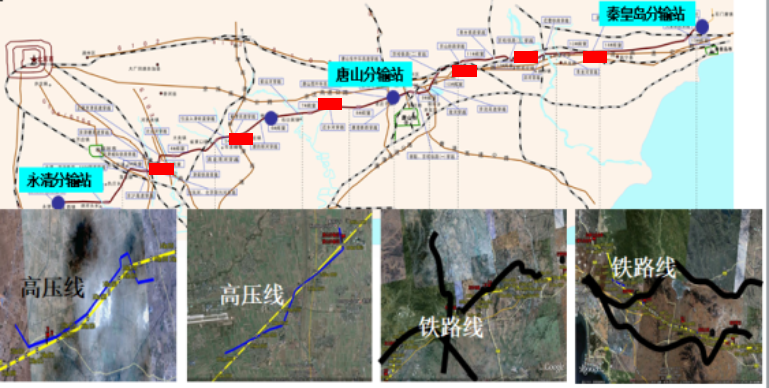

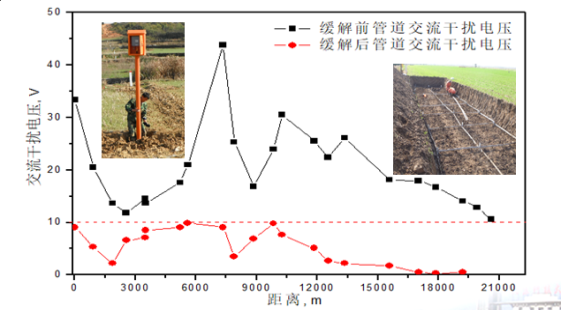

围绕交流干扰源与埋地油气管道长距离并行或多处交叉等复杂情况下的交流干扰数值模拟预测及缓解地床优化计算技术开展了研究,并应用于陕京四线、永唐秦管线、北京燃气、上海燃气等管段交流干扰缓解方案的制定,应用后的效果测试表明取得良好的效果,建立了基于数值模拟和现场测试与试验的交流干扰缓解优化设计技术。

交流干扰缓解优化设计技术及应用

4.2 城市轨道交通动态直流干扰腐蚀规律、有效评判及防护技术研究

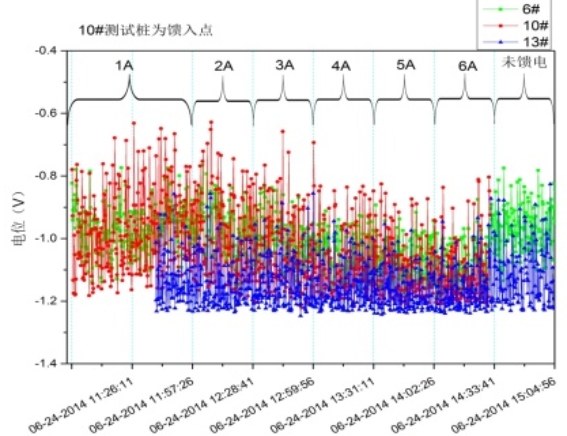

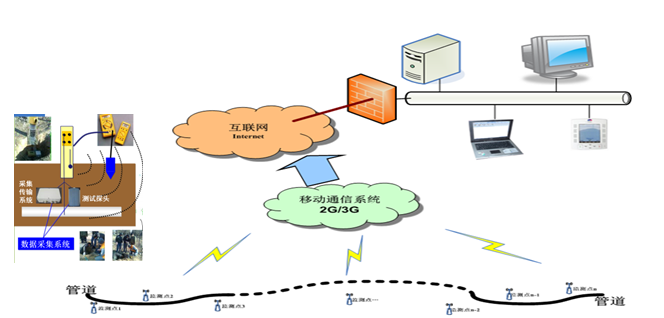

中国多个城市地铁、轻轨等大规模建设,对城市埋地金属管道造成动态直流杂散电流干扰,引起腐蚀失效;准确认识动态直流干扰下的腐蚀规律,并进行腐蚀风险有效评判与防护成为市政管网安全运行的迫切需求。本研究室在国家重点研发计划课题、国家自然科学基金及燃气行业等多项企业课题支持下,围绕地铁动态直流干扰特征,动态直流干扰腐蚀影响因素及规律,动态直流腐蚀风险评判方法及防护设计方法进行了系统的研究。

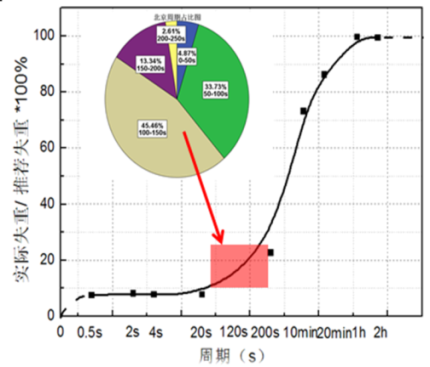

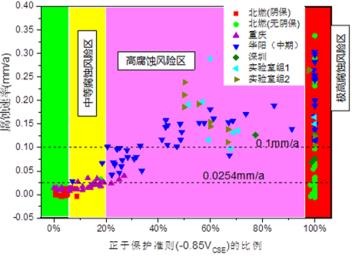

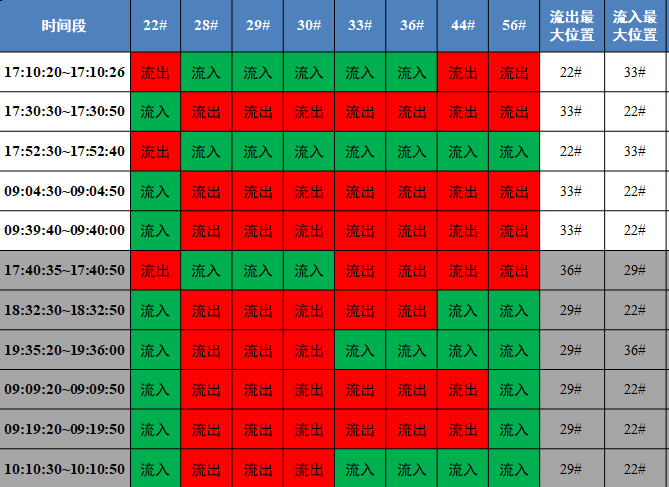

基于北京、上海、深圳、苏州、南京等多条埋地管线上的数十万组现场测试数据,分析获得了地铁动态直流干扰波动周期及幅值特性;通过动态直流干扰腐蚀模拟试验,获得了动态干扰周期、环境、波动幅值等因素对腐蚀速率的影响规律;结合电化学参数及腐蚀产物测试分析,提出了基于界面双电层特性及电化学反应过程的动态直流腐蚀机制;在北京、上海、深圳等遭受地铁杂散电流干扰的管道现场安装腐蚀检查片,获得了数十万动态干扰参数和几百余组宝贵的现场动态干扰腐蚀速率数据,进行了腐蚀速率与动态干扰参数的相关性分析,建立了动态直流干扰腐蚀风险评判准则,被轨道交通杂散电流测试评估地方标准及企业标准采用。

动态直流干扰腐蚀规律及腐蚀机制研究

动态直流干扰腐蚀现场试验及腐蚀风险评判准则建立

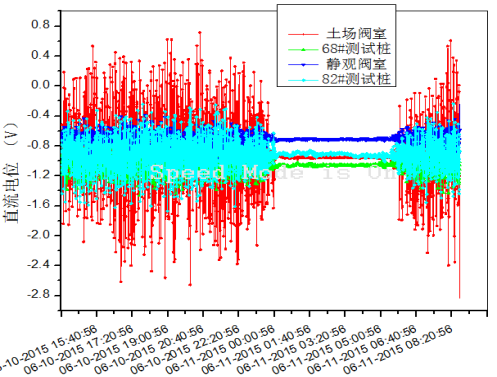

针对轨道交通杂散电流动态波动、影响范围大且防护难度大的特点,开展了动态直流杂散电流防护设计方法研究,开发了动态杂散电流多点同步测试技术及杂散电流流入、流出规律分析方法,形成了基于现场排流试验的杂散电流防护设计方法,成功应用于北京、上海、重庆、成都等市政管网的地铁杂散电流防护方案的设计。

动态直流杂散电流多点同步流入、流出规律分析及现场排流试验

4.3 高压/特高压直流干扰下管线钢腐蚀过程与防护技术研究

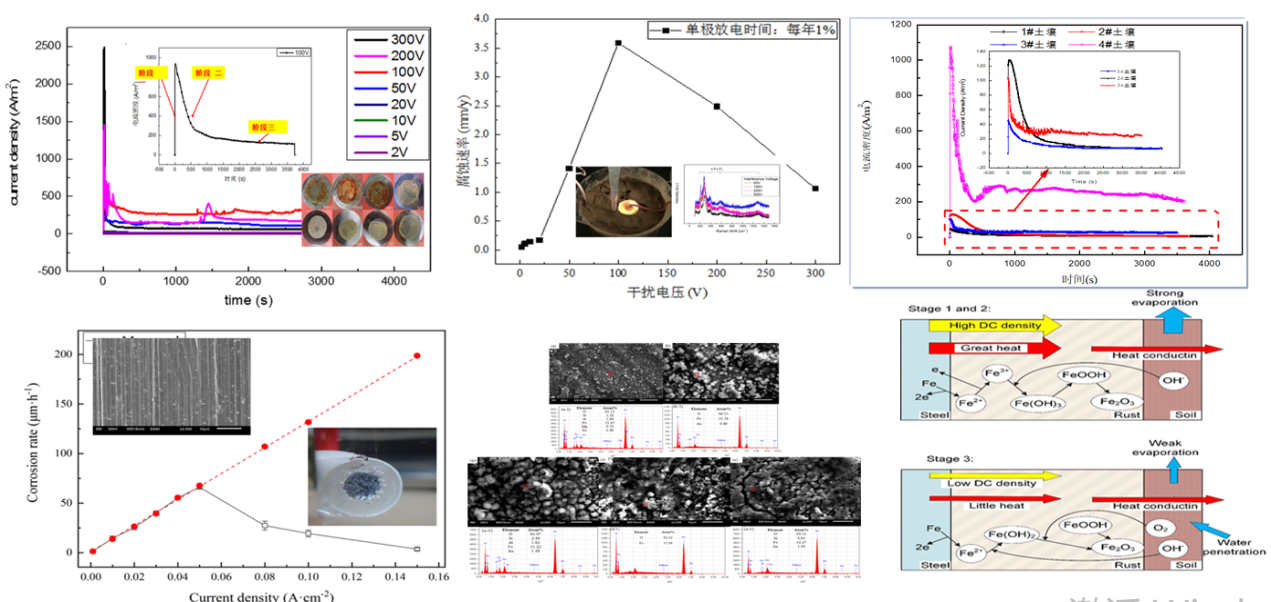

高压/特高压直流输电工程近年来大规模建设,高幅值、大范围的高压直流干扰是埋地长输管道遇到的新的挑战,如何认识高压直流干扰下管线钢腐蚀风险,并进行腐蚀风险的有效评估及控制是实际生产中亟待解决的问题。研究室在国家重点研发计划课题及中石油、中石化等多项企业课题支持下,围绕高压/特高压直流干扰下管线钢腐蚀与电化学参数变化规律、腐蚀速率影响因素及电化学反应动力学机制以及高压直流干扰防护数值模拟计算技术进行了系统的研究。

通过大量实验室高压直流干扰模拟实验及现场试验发现高压/特高压大幅值直流电位干扰下,管线钢在土壤环境中的直流电流密度呈现典型的三阶段变化特征,即快速上升,快速下降与稳定三个阶段,而这种变化与高压直流过程中管线钢/电解质界面处局部环境及电化学反应过程的变化密切相关;实验发现腐蚀速率随着干扰电位的升高先升高后增大,在100V~200V左右的直流电位下达到最高值,且腐蚀速率的数值与土壤含水率及离子含量有很大关系;开发了高电位、大电流密度下消除IR降的极化特性测试方法,获得了高压直流干扰下的动力学特性,基于反应现象及产物分析探究了高压直流干扰过程中的电化学反应过程。

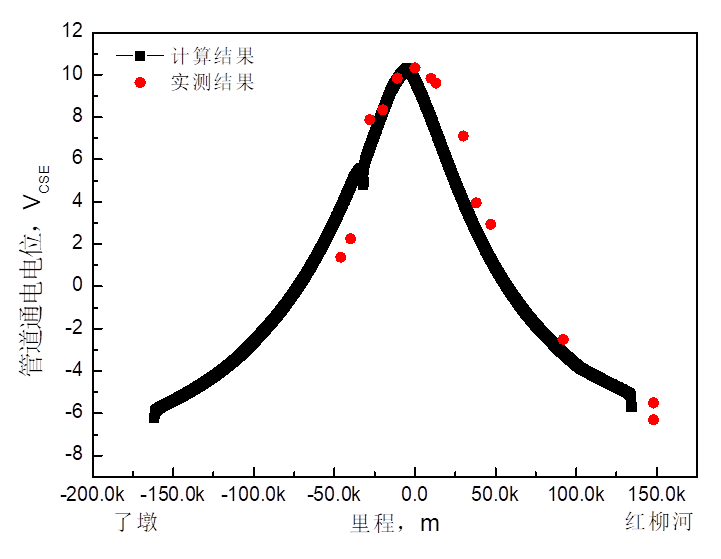

高压直流干扰下管线钢电化学动力学特性与腐蚀过程研究

围绕长输油气管道高压直流干扰数值模拟预测与防护方案优化设计技术开展了研究,研究了大区域高压直流干扰的建模和边界条件确定方法,实现了对高压直流干扰风险的预测和防护方案的优化设计,为西气东输、西部管道、陕京四线等长输油气管道高压直流干扰防护方案的制定提供了参考。

高压直流干扰数值模拟预测与防护方案优化设计技术研究

5、现代阴极保护数值模拟优化设计与智能监测技术研究

5.1 阴极保护数值模拟技术研究

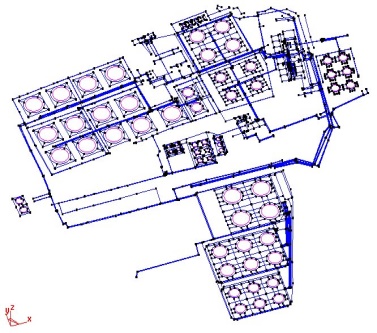

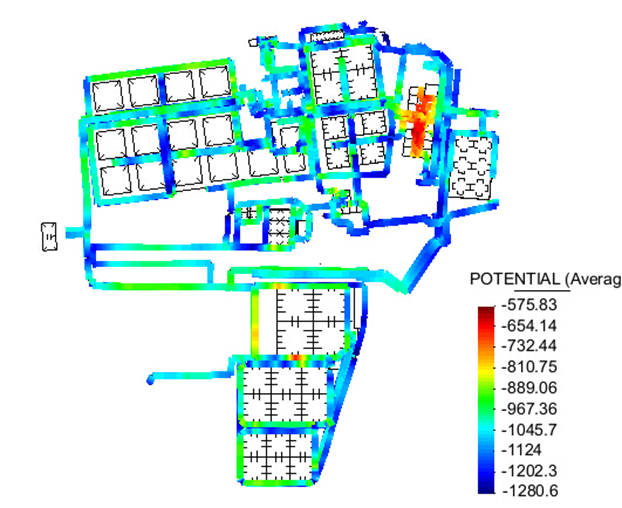

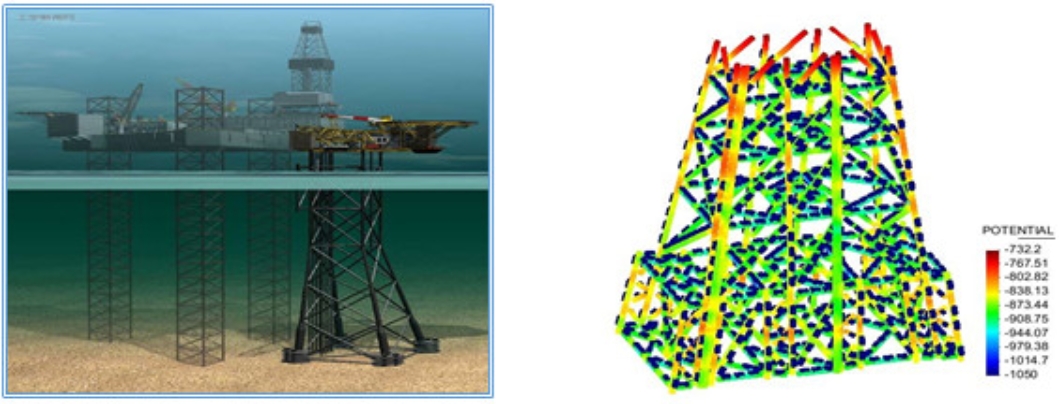

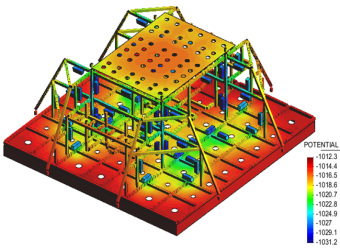

随着阴极保护技术应用领域的日趋扩大,各种复杂情况越来越多,如结构物分布复杂的油气输送站场、构造复杂的海洋平台、恶劣的深海及冻土环境等,阴极保护数值模拟技术为复杂情况下的阴极保护优化设计及效果预测提供了一项有效解决途径。研究室围绕阴极保护数值模拟技术开展了系列研究,包括阴极保护电位分布数值计算模型的准确描述,不同阳极材料与不同表面状况阴极材料极化边界条件的理论模型及有效测试方法以及数值模拟计算方法,开发了阴极保护数值模拟计算软件,获得多项软件著作权,并将阴极保护数值模拟计算技术成功应用于油气输送站场区域阴极保护、海洋平台牺牲阳极外加电流阴极保护、深海水下设施阴极保护等领域,解决了实际生产中存在的阴极保护效果预测及阳极分布优化设计难题。

油气输送站场区域阴极保护数值模拟计算及阳极分布方案优化设计

海洋平台及水下设施阴极保护电位分布数值模拟计算及延寿方案确定

5.2 阴极保护有效测试及智能管理技术研究

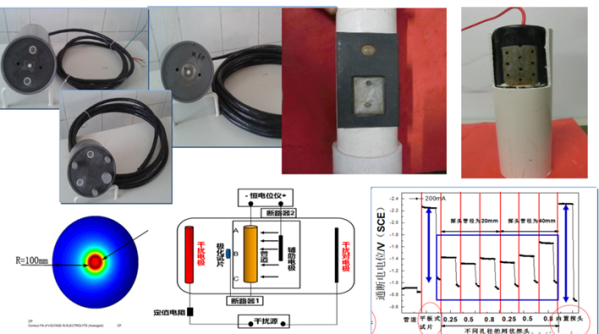

阴极保护极化电位作为监视和控制阴极保护效果的重要指标,近年来,交直流干扰环境的日益严重给极化电位的准确测量及阴极保护的有效性评价带来很大困难。为了实现阴极保护极化电位的有效测试,研究室开展了阴极保护测试探头技术研究,通过室内模拟试验及现场试验,系统的研究了探头结构对测试数据的影响,探究了探头测试试片尺寸与管道真实极化电位等效关系,开发了抗干扰型测试探头结构,并将测试探头与无线传输系统及GPRS网络结合形成了阴极保护无线传输控制系统,实现了阴极保护系统参数的智能监测与管理,目前已在相关领域授权专利多项。

阴极保护测试探头研发及智能监测技术研究

6、工业设施腐蚀数据的机器学习、完整性管理与寿命预测

6.1 工业设施腐蚀数据的机器学习

利用材料基因工程、机器学习、大数据分析和数据挖掘等先进思路和技术,与工业设施腐蚀相关的数据积累相结合,针对我国埋地长输管道、城市燃气管道、油气设施管道的内外腐蚀,进行基于机器学习的数据研究,明确腐蚀主控类型、确定关键参数、构建腐蚀风险的预测模型、实现腐蚀风险评判及预警应用。

6.2 油气田、长输管道及城市管网腐蚀完整性管理、直接评估和腐蚀预测

管道腐蚀完整性管理是石油天然气生产和运输工业保障安全生产的重要方式,管道内腐蚀评估ICDA和外腐蚀直接评估ECDA是管道完整性管理的重要技术途径。内腐蚀直接评估基于管道运行实际工况了解内腐蚀风险高发部位、内腐蚀发展趋势的重要方法,是评估管道安全水平和剩余寿命的重要基础。外腐蚀直接评估则基于PCM、CIPS和DCVG等非开挖测试,评判管道涂层破损率和阴极保护有效性,进而明确重点开挖检查部位。研究室利用管道腐蚀直接评估方法、腐蚀预测方法,通过大量管道腐蚀评估实际案例分析,明确了管道腐蚀状况评估基本原则、评估思路和具体流程,开展了大量管道高风险腐蚀部位评估和腐蚀发展情况预测。

6.3 含缺陷管道安全评估、剩余强度评价与寿命预测

研究室在国内率先开拓了含缺陷管道安全评估、剩余强度评价和剩余寿命预测领域的研究工作,主要针对我国油气管道的实际现状,建立我国油气管道安全评价(剩余强度评价和剩余寿命预测)的方法、软件及其数据库,并在二十余管线的安全评价方面得到应用,取得了重大的经济效益和良好的社会效益。

根据我国管道情况总结得出,管道剩余强度可按照五类缺陷进行评价,管道剩余寿命可按照三类缺陷进行预测。并在此基础上,建立了较为系统的评价方法体系,开发了集成性较高的安全评估软件及其数据库和案例库。将壳体弯曲理论和应力叠加原理相结合,推导得出了螺旋焊缝噘嘴附加应力计算公式,并得到数值计算的良好验证;考虑到螺旋焊缝和环焊缝法线方向与最大主应力——环向应力不一致,将断裂力学有关公式和管道结构几何参数相结合,研究得出焊缝和母材冲击韧性的相关关系式。将弹性模量梯度有限元法和损伤理论相结合,得出氢损伤时屈服强度与损伤度的关系方程,并据此建立了氢致开裂弥散损伤缺陷的剩余强度评价和剩余寿命预测方法。基于失效评估图方法,建立了适用于高韧性管线钢双参数疲劳寿命预测方法;建立了基于现场腐蚀缺陷的检测数据的管道腐蚀可靠性寿命预测模型;建立了基于现场实测数据和载荷谱的应力腐蚀开裂寿命预测方法。

7、工程材料失效分析与腐蚀实验检测

7.1 工程材料失效分析

实验室紧密服务于国家重大能源工程结构的服役安全保障,为石油天然气工业的油井管柱、地面管线、海底管道、设备设施、工艺管线等各类结构开展了大量腐蚀断裂的失效分析工作。

腐蚀断裂失效实物

7.2 材料腐蚀实验方法与测试标准

实验室在科研工作的同时重点关注工程材料腐蚀实验检测的标准化,在实验测试方面作为北京科技大学分析检验中心腐蚀检测室,通过了《国家合格评定国家认可委员会实验室认可CNAS》和《中国国家认可认定监督管理委员会资质认定CMA》,能够进行腐蚀全项的认证试验检测,对各种类型的腐蚀模拟试验具有丰富的经验。同时积极牵头和参与各类腐蚀检测、环境断裂实验检测、缓蚀剂评定、涂层评定、阴极保护设计评定、交直流干扰等方面的国际和国内标准的制修订工作,取得了良好的成效。

【研究室承担科研項目】

国家重点研发计划:国家新材料数据库平台建设关键技术研究,2020~2022

国家重点研发计划子课题:薄板坯连铸连轧汽车用钢多源异构数据库与数据挖掘算法库开发,2022~2025

国家重点研发计划专题:油气管道及储运设施损伤致灾机理与演化规律研究,2016~2020

国家重点研发计划专题:油气管道及储运设施安全状态监测与保护技术研究,2016~2020

国家重点研发计划专题:液化天然气接收站及石油储罐的设计建造技术研究,2016~2020

国家科技重大专项子课题:深水管道气水和油水典型流型腐蚀和缓蚀剂评价方法,2016~2020

国家工信部船舶技术专项:水下油气生产系统示范应用工程总体设计技术研究-高二氧化碳含量介质环境下防腐材料应用研究,2019~2022

国家科技重大专项子课题:深水气田设施内腐蚀控制及选材设计,2011~2015

国家科技重大专项子课题:水下设施材料选择试验,2008~2010

国家科技重大专项子课题:海底管道防腐方案研究,2008~2010

国家支撑计划子课题:化工园区地下管道安全监测与防范关键技术研究,2011~2014

国家支撑计划子课题:油气开采与储运用高品质耐蚀钢生产技术,2011~2014

国家自然科学基金重点项目:金属材料在高温高压多相介质中的腐蚀研究,2003~2006

国家自然科学基金重点项目:镍基铁镍基合金析出相对腐蚀的影响(钢铁联合基金),2012~2015

国家自然科学基金面上项目:力-电耦合影响与近表面环境-组织协同作用下的X80钢氢损伤机制,2019~2022

国家自然科学基金面上项目:油套管丝扣塑性变形促进腐蚀加速机理和控制措施研究,2014~2017

国家自然科学基金面上项目:深水及阴保下双相不锈钢氢致应力开裂的氢行为与临界电位,2013~2015

国家自然科学基金面上项目:高含H2S湿天然气管道冷凝液膜环境下的氢渗透机制,2012~2015

国家自然科学基金面上项目:腐蚀产物膜对高含硫气田元素硫局部腐蚀机制的影响研究,2010~2012

国家自然科学基金面上项目:显微组织对CO2局部腐蚀行为影响的本征机制研究,2006~2008

国家自然科学基金青年项目:地铁杂散电流干扰下埋地管道材料的腐蚀机理研究,2015~2017

国家自然科学基金青年项目:交流干扰与阴极保护在管/地界面上的叠加效应研究,2012~2014

国家自然科学基金青年项目:基于H2S环境下氢与钝化膜交互作用的双相不锈钢微观氢渗透机制,2022~2024

国家自然科学基金青年项目:基于“短板效应”的深地环境不锈钢腐蚀产物演化与局部腐蚀机制,2022~2024

国家自然科学基金青年项目:H2S/CO2共存条件下腐蚀产物膜形成机制及其对氢渗透的影响,2008~2010

国家863项目:抗CO2-H2S腐蚀13Cr型低成本油井管的开发和利用,2003~2005

国家工信部项目:水下生产系统材料与防腐工程设计关键技术研究,2013~2015

国家安监总局项目:高含H2S/CO2天然气勘探开发专用管材耐蚀性能评价规范研究,2007~2008

内蒙古自治区重大专项:中低压纯氢与掺氢燃气管道输送及其应用关键技术研发,2021~2024

北京市自然科学基金重大项目:城市天然气供给体系安全防护与诊断关键技术研究,2008~2010

北京市科技重大专项:北京城市燃气管网安全服役技术研究,2008~2010

国际合作项目(壳牌石油):低成本尾气净化装置材料开发,2014~2018

国家电网科技项目(百万级):交流500_kV交联聚乙烯(XLPE)海缆关键技术研究与应用,2017~2019

中海油(百万级):高压交流电力系统对平台结构和管线电磁干扰模拟讲算及试验研究,2020~2022

中海油(百万级):陵水17-2气田海管内腐蚀监测及运维管理指南编制服务,2021~2022

中海油研究总院(百万级):海管内部局部腐蚀风险研究及评判模型软件开发,2018~2020

中石油工程建设公司(百万级):CO2驱采油地面工程高温高含CO2-H2S-Cl-腐蚀与材料选择研究,2019~2021

中海油湛江分公司(百万级):乌石17-2油田防腐及管柱内防垢技术研究,2019~2021

中石油塔里油田(百万级):复杂工况管柱选材选扣委托实验,2018~2019

中石油西部管道公司(百万级):阴极保护电位智能采集系统标准化,2018~2019

中石油规划总院:油田集输工况下H2S-CO2在水介质中的溶解性分析,2018~2019

中石油勘探院:注水井水源井腐蚀机理及防腐工艺研究,2017~2018

中石油工程建设公司:海外油田地面工程阴极保护关键技术研究,2018~2019

中海油研究总院:旅大21-2/旅大16-3区域开发-高温注蒸汽条件下的筛管评价研究,2017~2018

北京燃气集团:北京燃气管道腐蚀穿孔关键因素分析及单因素腐蚀风险预测模型研究,2017~2018

北京燃气集团:地铁电流对埋地燃气管道腐蚀影响评估与防护技术研究,2017~2018

中石油西南油气田:特高压直流输电系统对管道的干扰影响规律及评价技术研究,2017~2018

中石化普光气田:高含硫气田集输管道安全裕量评价及预警智能化模块开发,2017~2018

中石化西北油田:含硫油气田弯管失效机理与控制措施研究,2018~2019

中石化西北油田:地面系统腐蚀失效分析评价,2018~2019

中石化西北油田:站场区域阴极保护典型问题研究及有效性保护的数值模拟评价,2018~2019

中石化西北油田:高含硫化氢井井筒腐蚀监测挂环器研发与安全性评价,2018~2019

中石油塔里木油田:超级13Cr油管应力腐蚀开裂原因分析及防护措施研究,2016~2017

中石化西北油田:注气井井筒腐蚀结垢主控因素实验分析评价,2017~2018

中海油研究总院:生产水和海水混输海管内腐蚀风险试验研究,2017

中石化西北油田:塔河油田井筒腐蚀规律研究,2016~2017

中海油研究总院:腐蚀冲蚀泄漏预报及软件,2016

中海油研究总院:深水钻井技术支持服务-流花11-1水下采油树腐蚀专题研究,2016

中石化西北油田:油气田腐蚀件失效分析原因,2015~2016

中海油研究总院:荔湾3-1气田深水油气集输管道工艺设计实验验证,2015

中石油勘探院:注采管柱在交变载荷与二氧化碳/硫化氢共同作用下的腐蚀评价实验,2014~2015

中石化工程院:油田生产井油套环空防腐技术评价与优化,2015

中石化工程院:完井悬挂器部件耐腐蚀性能试验,2014~2015

深圳市水务集团:给水管道杂散电流干扰程度及腐蚀影响研究,2014~2015

中石油西部管道公司:接地系统与区域阴保相互影响技术研究,2014~2015

中石油西部管道公司:阴极保护测试探头技术研究,2014~2015

中国电力科学研究院:直流接地极对埋地金属管道影响的电流等效方法研究,2013~2014

中海油深圳分公司:海底输油输气管道缓蚀剂效果第三方评价服务,2013~2014

中石油工程设计公司:高硫高盐工况下玻璃钢管失效机理和性能评价方法研究,2013~2014

中石油北京天然气管道公司:大张坨储气库高温管线防腐层筛选及评价研究,2013~2014

洛阳双瑞特种装备有限公司:耐蚀合金波纹管连多硫酸腐蚀试验研究,2013 ~2014

中海油研究总院:海底管道内腐蚀评估技术及预防措施研究,2012~2014

南车集团青岛四方公司:高铁用铝合金选材与应力腐蚀开裂检测,2012~2014

海洋石油工程股份有限公司:平台8寸栈桥输送管线刺漏分析与实验,2012~2013

CACT作业者集团:FAILURE ANALYSIS FOR THE INCOMING PIPE,2012~2013

中石油西部管道分公司:站场接地系统优化措施研究-接地系统与区域阴极保护相互影响规律研究,2013

中石油大庆油田:CO2驱注采井腐蚀监测技术研究,2012~2013

中石化管道储运分公司:枢纽站强制电流阴极保护系统相互干扰的研究,2012~2013

中石油管道研究院:阴极保护对X90/X100钢氢致开裂的影响,2012~2013

中石油大庆油田:含CO2气井管柱局部腐蚀及其发展规律研究,2012~2013

中石化徐州管道局:管道阴极保护与交直流干扰研究,2012~2013

中海油研究总院:海底管道外腐蚀分析和试验,2012~2013

中海油研究总院:海管故障原因分析及腐蚀研究,2012

中海油研究总院:故障海管腐蚀模拟实验及原因分析,2012

中海油研究总院:东方1-1气田防腐试验研究,2012

中石油工程设计公司:高硫高盐原油集输管道及设备经济性选材研究,2011~2012

中石化普光气田:腐蚀监测技术适应性及专家系统研究,2011~2012

中石油西南油气田:多线共用阴极保护优化设计与评价软件开发,2011~2012

中石油西南油气田:集气干线内腐蚀原因分析与控制措施,2011~2012

江西省天然气管道公司:江西天然气管道交流干扰检测与防护,2011~2012

江阴兴澄特种钢有限公司:材料抗SSC性能评价,2011~2012

中石油大港油田:区域阴极保护优化设计与智能检测软件开发,2009~2010

中石油北京天然气管道公司:陕京管线管道灾害损伤及评价技术研究,2009~2010

中海油研究总院:番禺油田海底管道H2S-CO2腐蚀模拟实验及评估,2009~2010

中海油研究中心:崖城气田内腐蚀控制方案研究,2009

中石化科技部:普光气田重大工程材料服役安全评价技术研究,2008~2010

中石油大庆油田:含CO2气井油套管优化组配技术研究,2008~2009

中石油大庆油田:基于数值模拟的区域性阴极保护技术研究,2008~2009

宝钢:G3合金冷加工变形过程对组织和腐蚀行为影响研究,2007~2009

中海油研究中心:抗二氧化碳腐蚀低合金钢在海底管道中适用性研究,2007~2008

中石油大庆油田:中俄原油管道-漠河至大庆输油管道防腐研究,2007~2008

中油股份西气东输公司:盐穴储气库(金坛)腐蚀评价和防腐措施研究,2006~2007

中石化胜利油田:气田H2S和CO2腐蚀预测研究,2006~2007

中海油总公司:海底管道安全评估与补强技术研究,2005~2006

中海油十五重大项目:海底管道安全评估技术研究,2004~2006

【研究室团队建設】

环境损伤评估与控制研究室不断加强与国内外工业界的合作和产业技术联合。先后与壳牌石油、中石油规划总院、中石油工程建设公司、中海油研究总院、中石化工程技术研究院,中石化西北油田、普光气田,中石油大庆油田、塔里木油田、西南油气田,中海油南海东部和西部油田,宝钢中央研究院、北京市燃气集团、北京安科科技集团等单位开展深度合作,并与壳牌石油、北京燃气集团和北京安科集团建立联合实验室和研究生工作站。

在国际交流合作方面,积极参与国际腐蚀工程师协会NACE International的相关活动,并于2009年成立NACE中国学生分会,组织和支持国内腐蚀专业青年学生的国际交流活动。积极与美国机械工程师协会ASME开展合作,参与组织亚太国际管道会议。与挪威科技大学、澳大利亚科廷大学、美国俄亥俄大学、英国利兹大学建立了深度的合作关系,开展联合实验研究、派遣博士研究生合作研究和访学交流等。在壳牌石油的资助下,开展材料与腐蚀方面的国际合作研究,自2014年至今先后开展5轮次的科研项目研究。在国内学术交流方面,依托中国腐蚀与防护学会环境敏感断裂专业委员会秘书处,定期组织全国环境断裂学术会议,开展腐蚀与环境断裂领域的高水平学术交流。

实验室注重研究生综合能力的培养,秉承“理论学习与实际生产相结合”的教育理念,在加强研究生理论学习的同时,注重研究生实践能力的培养。研究生群体在整洁的实验室里,认真学习,勇于创新;在篮球羽毛球运动场上挥洒青春,强健体魄;在工业应用现场虚心求教,实践探索。生日会、春秋游、团拜会,丰富多彩的梯队生活滋润着大家的精神家园。大家在这个温暖的大家庭里刻苦努力,增长才能,踏实学习,努力钻研,为将来走出校门打下坚实的基础。