【研究室总体介绍】

反应合成与纳米材料研究室隶属于北京科技大学粉末冶金研究所,共有教师6人。研究方向主要有:粉末冶金钛合金、铝合金、铜合金、射频等离子体球化制粉技术、3D冷打印技术、金属粉末凝胶注模成形技术、钛粉无氧钝化技术、自蔓延高温合成技术、纳米及超细粉末制备技术、弥散强化材料、超细晶硬质合金、硬面涂层、金刚石工具、磁性纳米粉末及磁流体技术、粉末冶金新材料和新工艺。研究室侧重于工业实用技术研发,承担了国家自然科学基金、国防科工局、863、973和支撑计划等多项课题,以及省部级和企业合作开发项目。多项研究成果获得省部级科技进步奖,并且在企业获得推广应用,获得重大的社会和经济效益。

【研究室成员介绍】

郭志猛 郝俊杰 邵慧萍 罗 骥 杨 芳 陈存广

郭志猛 教授,博士生导师

郝俊杰 教授,博士生导师

邵慧萍 研究员,硕士生导师

罗 骥 副研究员,硕士生导师

陈存广 助理研究员,硕士生导师

杨 芳 副研究员,硕士生导师

【研究室主要研究方向及科研成果】

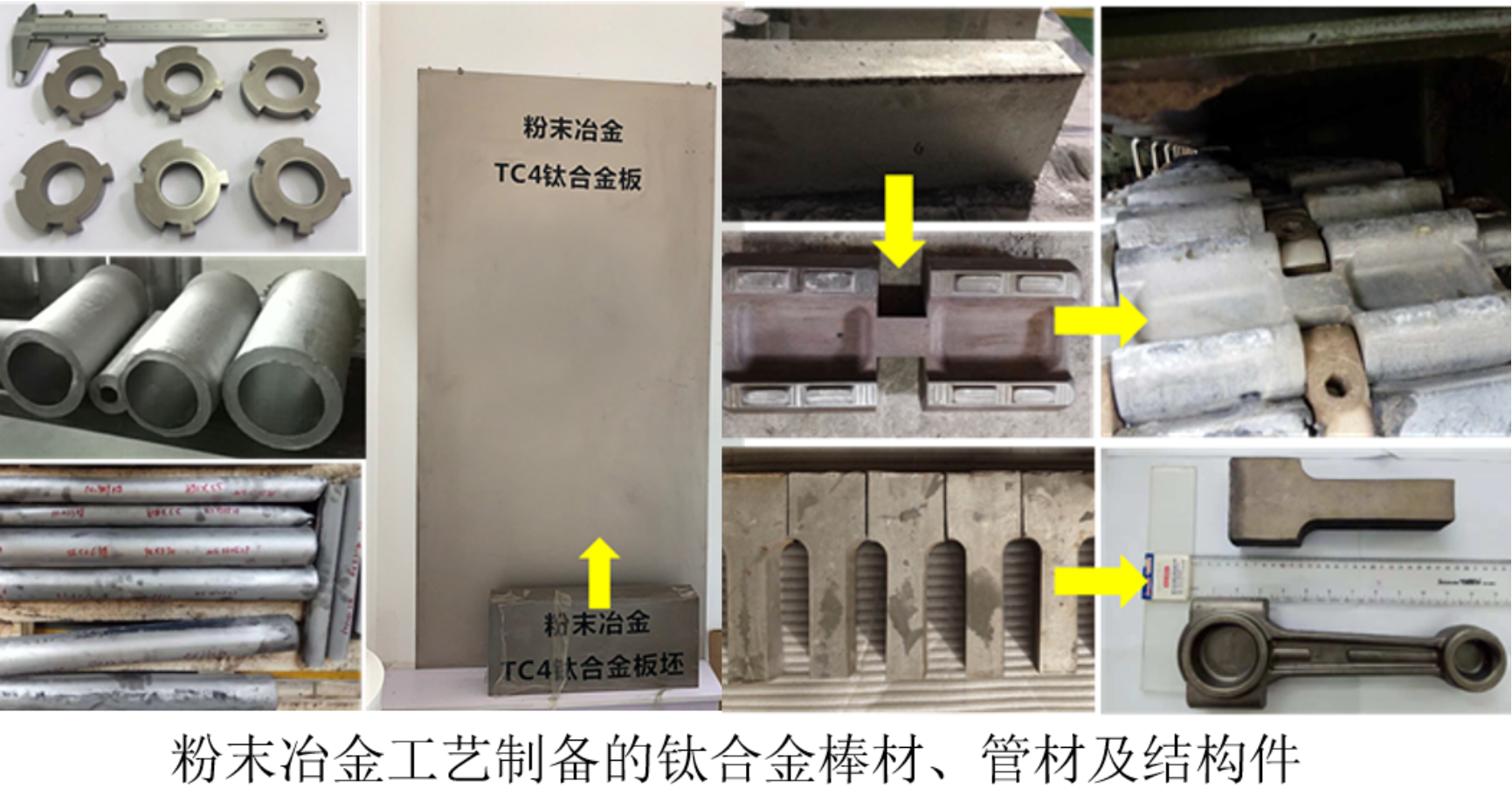

1、低成本粉末冶金钛及钛合金生产技术

本研究室多年来一直从事钛及钛合金粉末制备、先进近终成型以及粉末固结技术研究工作。目前已形成了具有独立自主知识产权的完备核心技术体系,正将研发成果向JP、民品市场推广,已获得重大进展。通过严格的控氧制粉技术,获得了粒度≤10μm、氧含量≤1000ppm的钛合金粉末;通过冷等静压技术结合真空烧结工艺制备了相对密度大于99%的Ti-6Al-4V合金烧结态材料,其氧含量≤1000ppm、氮含量≤200ppm,氢含量≤100ppm。烧结态材料抗拉强度≥950 MPa,屈服强度≥880 MPa,延伸率≥14%。经锻造后抗拉强度≥1030MPa,屈服强度≥980MPa,延伸率≥16%,同时还具有较高的疲劳性能(低周疲劳强度>800 MPa)。成分和性能均达到了ASTM B348中钛材的要求。同时,采用精密锻造技术对近成型的烧结钛锭进行超高温锻造,制备了复杂形状的钛合金构件,包括特种车辆履带板和汽车连杆等。

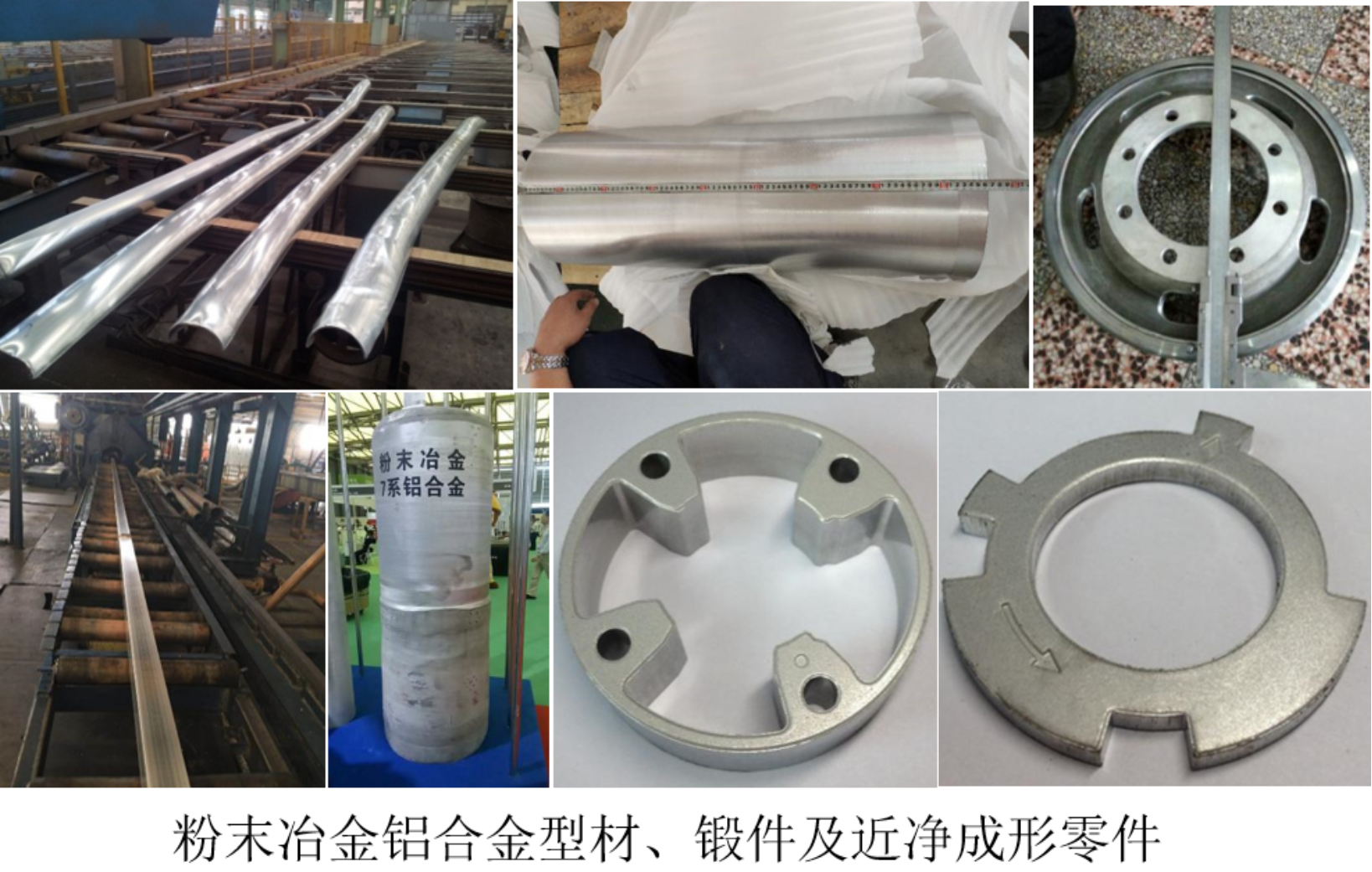

2、粉末冶金铝及铝合金生产技术

本研究室多年来一直从事铝及铝合金粉末制备、先进成形、烧结技术研究工作,并已形成了具有独立自主知识产权的完备核心技术体系。突破超细无偏析铝合金粉末制备、大规格复杂形状冷等静压成形、活化烧结致密化以及塑性加工等关键技术,开发出多品种大规格高强及超高强粉末冶金铝合金型材、板材、锻件等高端铝合金产品。粉末冶金铝及铝合金烧结态组织均匀且致密,晶粒细小,晶粒尺寸为10~20μm;热变形加工后,晶粒尺寸为1~5μm。其中粉末冶金2000系铝合金抗拉强度突破600MPa,屈服强度高达465MPa,延伸率为9.8%;同时,粉末冶金7000系铝合金抗拉强度突破800MPa,屈服强度高达770MPa,延伸率仍维持在8%。较传统熔铸铝合金,力学性能提高15%以上。同时,本研究室采用压制、活化烧结技术制备了复杂形状的粉末冶金铝合金零件,包括汽车轴承盖、CVT变速箱转子等。已申请相关发明专利20余项,发表相关学术论文10余篇。

3、粉末冶金铜及铜合金生产技术

经过十余年的研究开发,本研究室在铜及铜合金材料方面取得了较为丰富的研究成果,承担了多项相关的课题:“863”项目—高性能粉末冶金材料及其关键构件先进制备技术,子课题:氧化物弥散强化粉末冶金材料组织控制与致密化技术;广东省产学研项目—电子线路板蚀刻废液(HW22)高值化利用的研发与产业化。本研究室在粉末冶金铜方面具备扎实的工作基础,制备了弥散强化铜系列产品,并已实现产业化,包括铜棒/线/丝材、铜电极以及结晶器等产品。通过内氧化法制备的弥散强化铜产品,当Al2O3含量达到0.5wt.%时,抗拉强度520MPa,软化温度850℃,导电86%IACS,达到GLIDCOP AL-25水平。同时,本研究室率先提出了金属弥散强化理论,并进行实验论证。所制备的Cu-6wt.%W纳米钨弥散强化铜中W颗粒直径约119nm,材料组织均匀,抗拉强度310MPa,硬度108HV,导电率90%IACS。

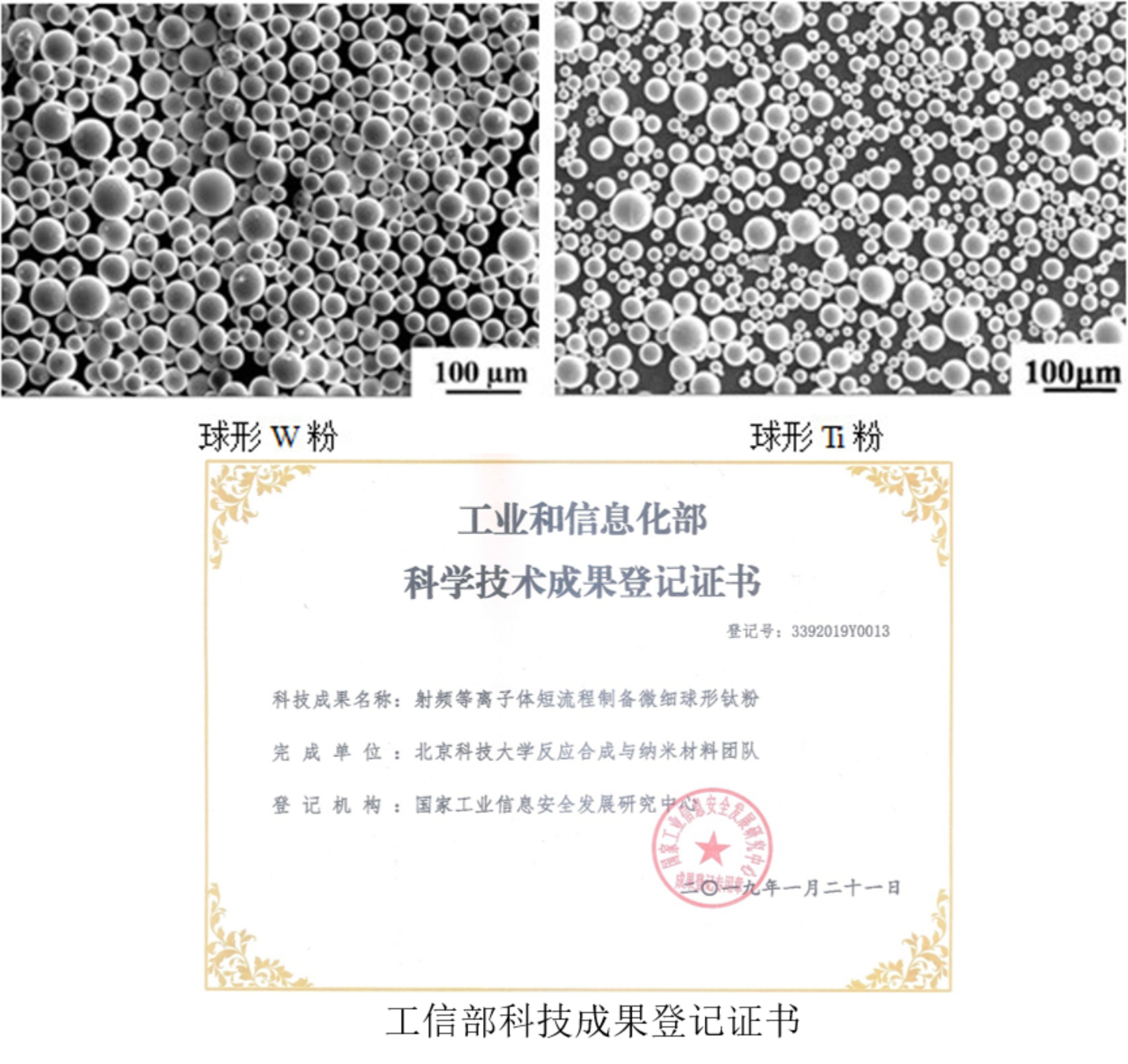

4、射频等离子体球化制粉技术

射频等离子体具有温度高(约104℃)、等离子体炬体积大、能量密度高、无电极污染、传热和冷却速度快等优点,是制备组分均匀、球形度高、流动性好的球形粉末的优良途径。本研究室研制开发的100KW射频等离子体装置运行稳定、成本低,成功实现了难熔金属、合金及陶瓷粉末的球化处理,包括球形W粉、球形Ta粉,球形NdFeB粉,球形SiO2粉、球形Ti粉等。目前,首创提出氢爆—球化一体化短流程工艺,已实现球形Ti粉的批量化生产,实现球形率100%,将45μm细粉率提高至80%以上,氧含量低于1000ppm,成本降低至1000元/kg,并获得工信部科技成果登记证书。相关研究承担国家“863”计划项目、国家自然科学基金项目及博士点基金项目。发表相关学术论文20余篇,申请国际发明专利2项,国内发明专利10余项。

5、3D冷打印技术

与采用高能束熔融的打印技术相比,可以将在室温/低温下进行打印成形的方法统称为3D冷打印技术,在打印过程中不涉及高能束或热源便可以制造出特定形状的生坯,后续经脱脂、烧结,即可获得所需形状的零部件。本研究室一方面将3D打印技术与凝胶注模成形技术相结合,以高固相含量的金属/陶瓷悬浮浆料为打印原料,通过逐层挤出沉积和固化浆料,实现金属/陶瓷复杂零件的三维打印;另一方面,通过调配光敏金属浆料,并通过光固化,实现基于光固化成形的3D冷打印。具有成本低、可近净成形复杂形状部件、原材料要求低和适用性广等优势。目前,已通过3D冷打印技术实现磁性材料、陶瓷、不锈钢、高速钢、钛合金、难熔金属、硬质合金、梯度材料、生物医用材料等的制备。申请发明专利30多项,发表论文20余篇,承担多项国家级项目。

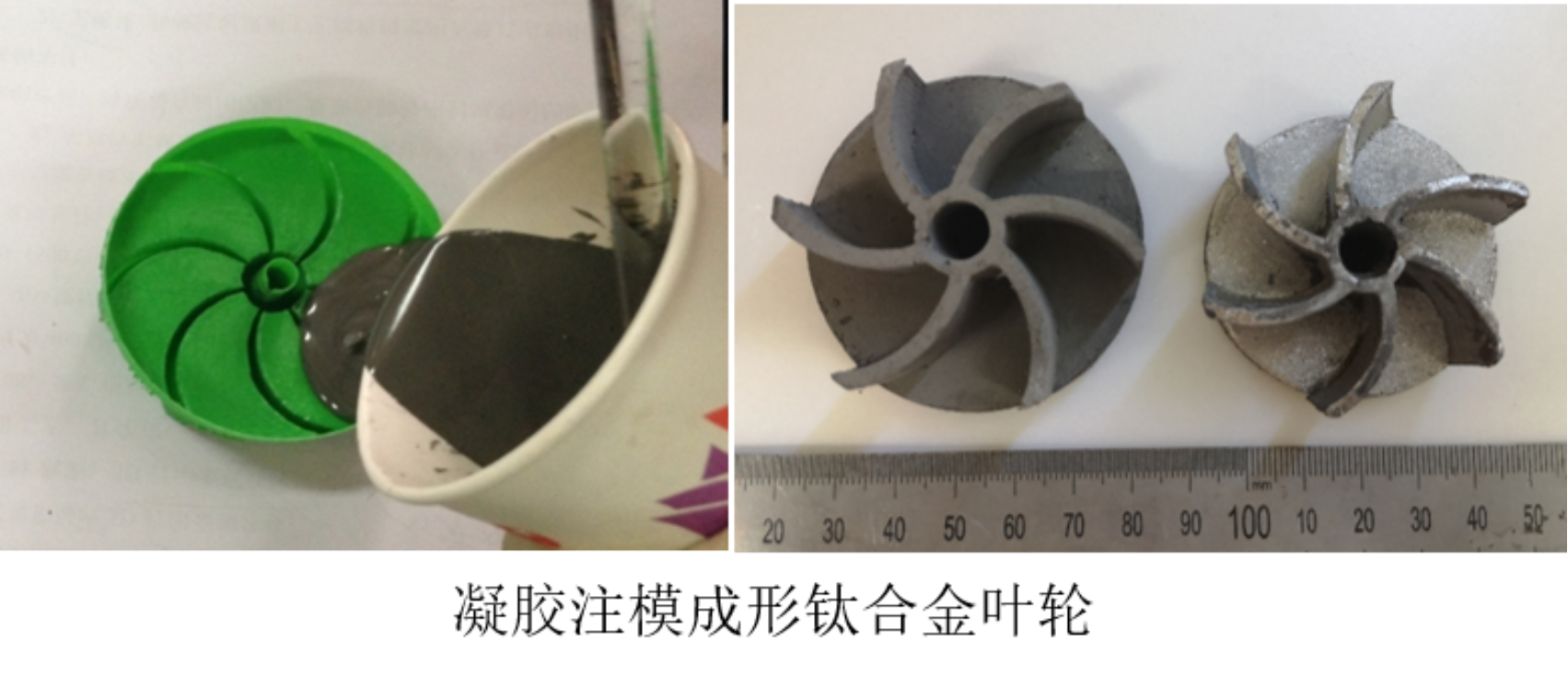

6、钛凝胶注模成形技术

在金属粉末的凝胶注模成形方面,主要研究适合不同金属粉末凝胶注模成形的凝胶体系及添加剂获得高固相含量、低粘度的浓悬浮体,研究该浓悬浮体的流变性能、悬浮机理及凝胶化规律,为大尺寸(单重大于8kg)精密金属部件的低成本工业化生产打下良好基础。已实现不锈钢、钛合金、铝合金、硬质合金、铜合的近净成形。最为重要的是,突破了凝胶注模钛合金低间隙控制和活化烧结技术,实现凝胶注模成形高性能Ti6Al4V钛合金,其致密度达到99%,氧含量0.28wt.%,碳含量0.15wt.%,抗拉强度1029MPa,屈服强度913MPa,延伸率15%,已达到美国ASTM粉末冶金钛标准。

7、钛粉无氧钝化技术

由于钛活泼的化学性质,使其在成形过程中极易氧化,造成粉末冶金钛合金氧含量极高。本研究室兼顾钛合金的低氧控制和高致密度,基于气-固流化反应,利用SnCl4(气)-Ti(固)气-固表面反应,提出了一种既可以防止钛粉末表面在成形致密化过程中的氧化,又不增加其他有害物质,同时又能强化烧结致密化过程的新技术—钛粉无氧钝化技术。该技术使钛粉表面形成一层Ti-Sn-Cl无氧钝化层,可以解决钛粉在后续制备过程中的增氧问题,同时该钝化层在烧结过程中其反应产物有利于破除钛粉表面氧化膜,并可以促进活化烧结。目前,已申请发明专利8项,国际PCT专利一项。

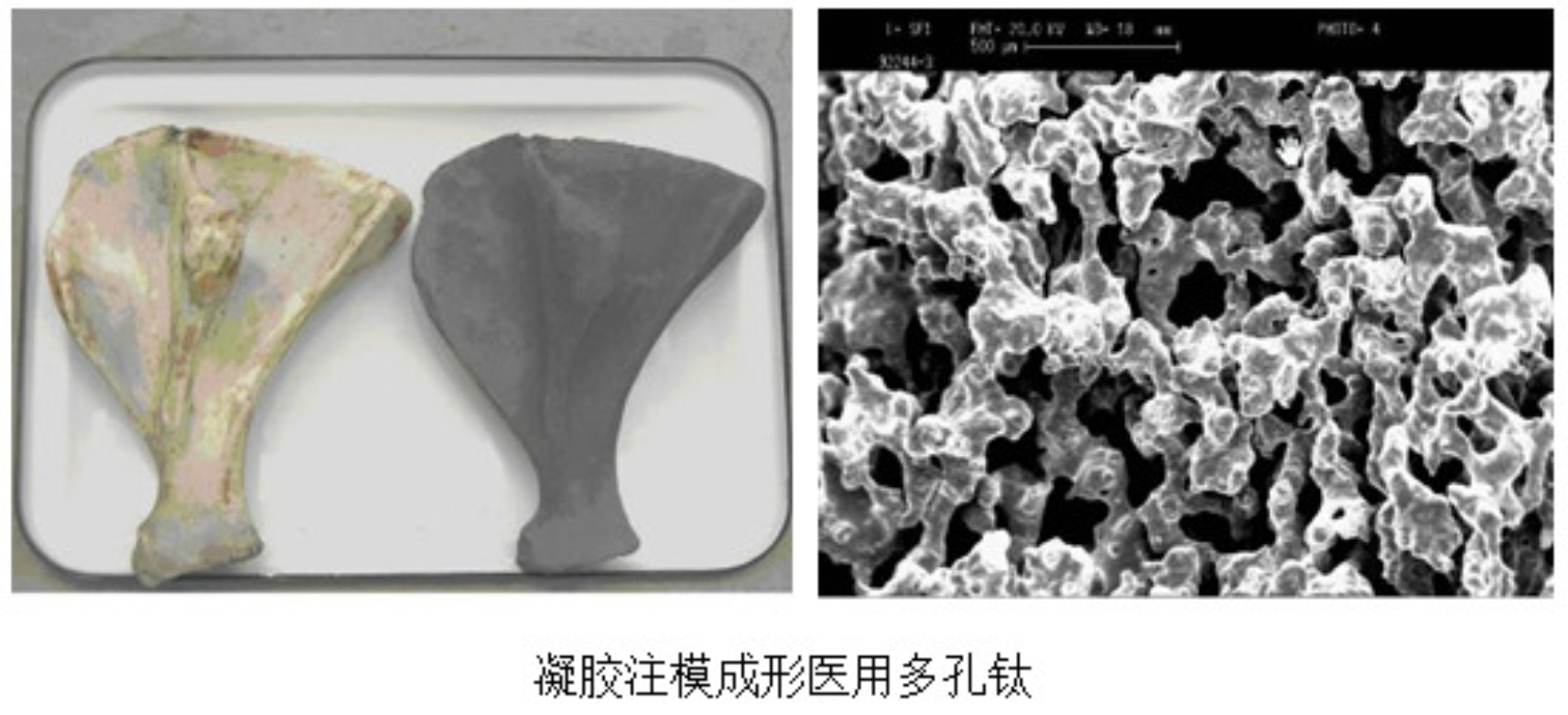

8、医用多孔钛植入合金材料

多孔钛金属因其具有开放多孔状结构、允许新骨细胞长入及体液的运输,且其强度及杨氏模量可通过对孔隙度的调整同自然骨匹配,被认为是一种很有前途的人造骨替代材料。然而,医用多孔植入材料形状复杂、细节丰富且尺寸因人而异,这就要求小规模生产的成本低。本研究室将凝胶注模成形技术及自蔓延高温合成技术应用于多孔钛及合金材料的成形,对于实现高孔隙度、高开孔率、孔洞宏观分布均匀的大尺寸复杂形状医用多孔钛及合金植入材料的生产具有重要意义。本项目得到国家自然科学基金资助,已发表相关论文10余篇,申请发明专利10多项。

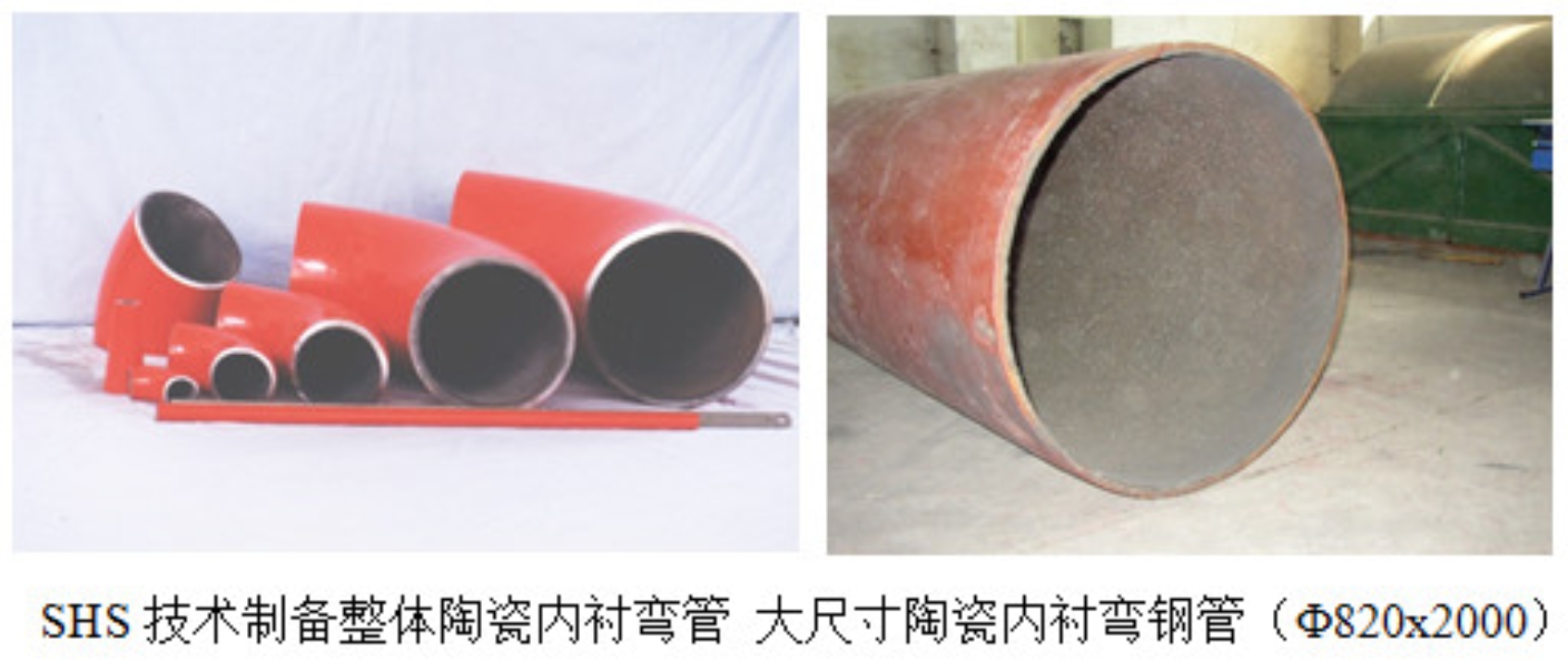

9、自蔓延高温合成技术制备陶瓷内衬钢管

陶瓷内衬钢管具有优异的耐磨、耐蚀、耐热、抗热冲击和抗机械冲击等综合性能。可广泛应用于冶金、电力、石油、化工和建筑等行业,用于煤粉、灰渣、矿粉、尾矿、回填料、焦炭、水泥、混凝土、铝液及腐蚀介质的输送。将铝热剂点燃后,其燃烧产物陶瓷相和金属相均处于熔融状态,借助外力(离心力或重力)使比重不同的液态陶瓷相与金属相分离,比重小的陶瓷相将在表层凝固形成钢管的陶瓷内衬层。本项目是863计划重点研究项目,是863计划新材料领域的重点产业化项目以及国家科委九五科技成果重点推广项目。获国家技术发明四等奖和教育部科技进步二等奖。

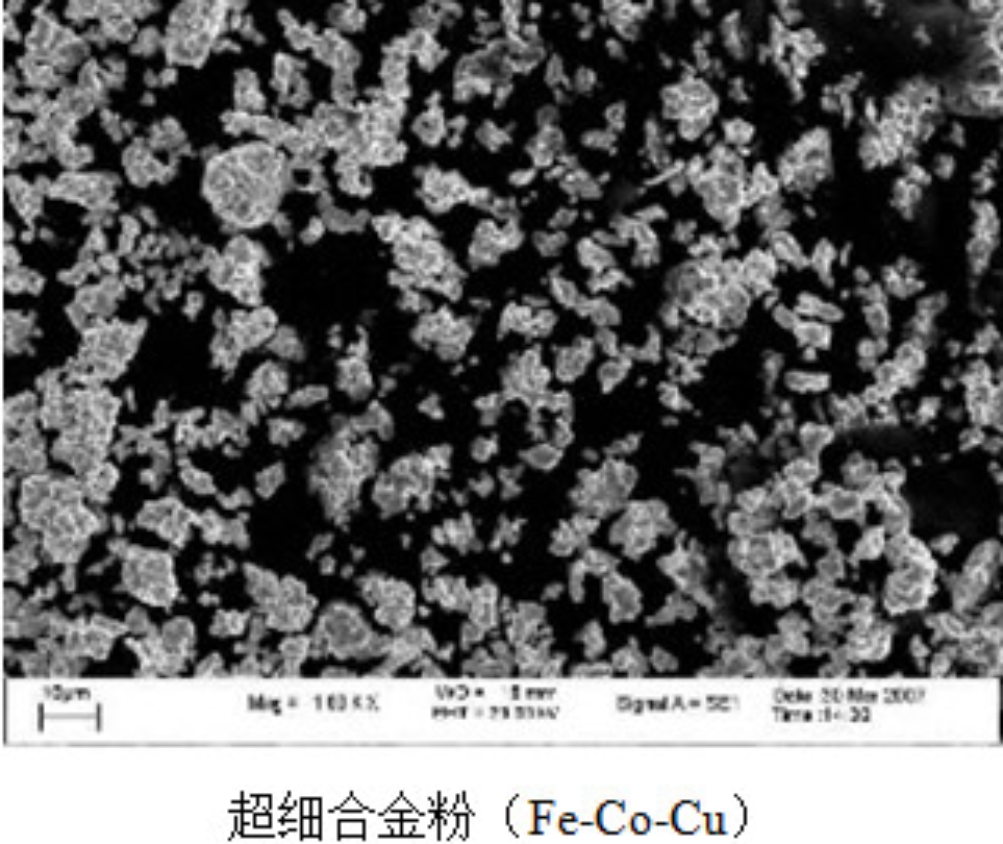

10、液相沉淀法超细合金粉制备技术

本研究室利用溶液沉淀还原法制备复合金属氧化物前驱体,然后通过对前驱体进行氢气还原得到微米级超细合金粉,包括Fe-Ni、Fe-Co-Ni、Fe-Co-Cu、Cu-Sn、Co-Cu-Sn、Fe-Ni-Cu-Sn等。该方法工艺简单,生产流程短,成本低,可以实现规模化生产,产品对金刚石工具等行业有积极促进作用,本项目已与企业合作,实现工业化生产。

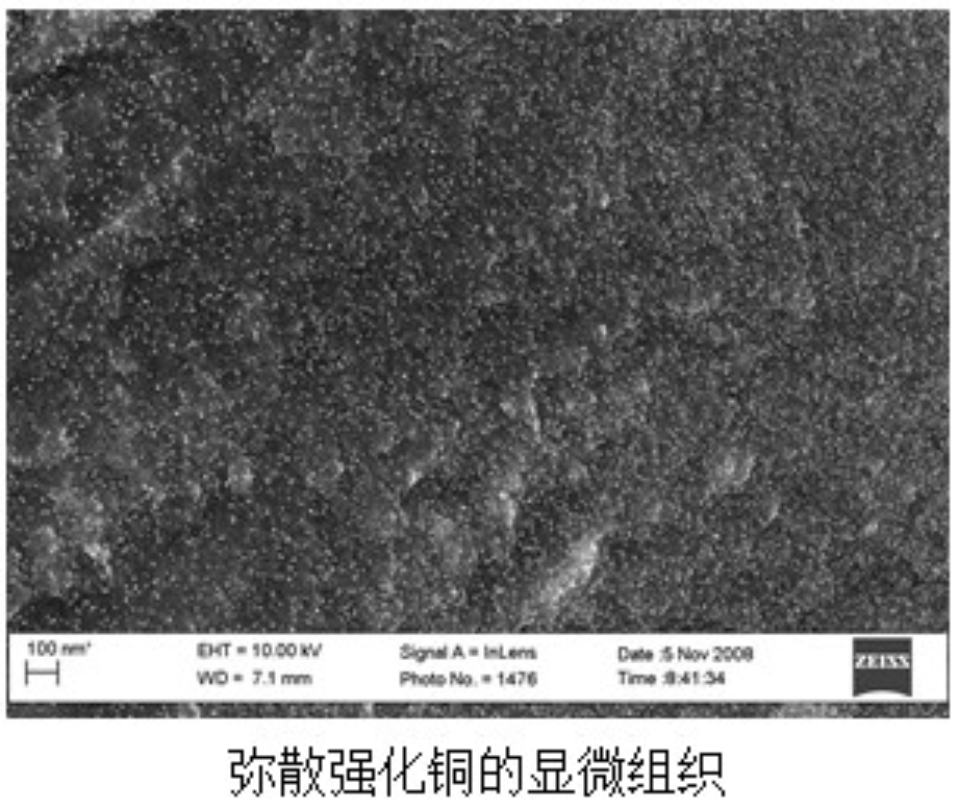

11、弥散强化材料

弥散强化是依靠特殊手段,在金属基体中引入稳定、均匀、细小的第二相质点,钉扎位错、晶界、亚晶界,阻碍位错移动从而强化材料的方法。活泼金属的氧化物具有很高的稳定性,常用作弥散强化材料的增强相,这类材料称为氧化物弥散强化(Oxide Dispersion Strengthened,ODS)材料。本项目得到国家863计划资助。例如,本研究室制备的氧化铝弥散强化铜,既保持了铜的优良导电导热性(大于90%),又提高了铜的强度。具有强度>600MPa、硬度>90HB、软化温度达850-910℃、退火后屈服强度保持好、疲劳强度高、冷加工性能优良等特点。在氧化铝弥散强化铜中,弥散相氧化铝颗粒尺寸在10nm左右,颗粒间距30-50nm,均匀弥散分布。

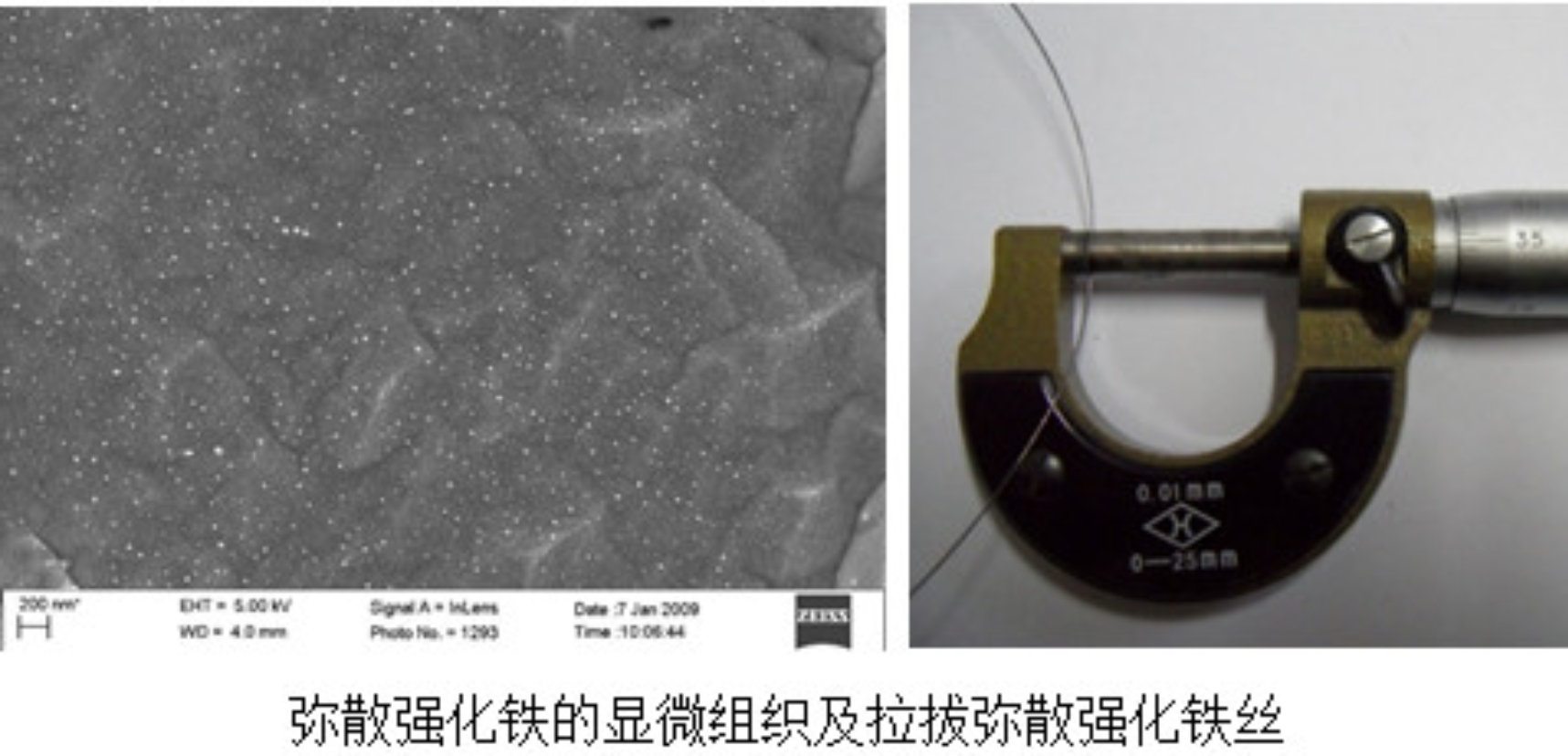

在弥散强化铁基材料方面,制备了氧化钇弥散强化纯铁和弥散强化钢。弥散强化纯铁室温抗拉强度达570MPa,比纯铁强度提高1倍以上。在此基础上制备了弥散强化低活化铁素体/马氏体钢,抗拉强度高达1200MPa,氧化物颗粒在基体中分布均匀,颗粒细小。

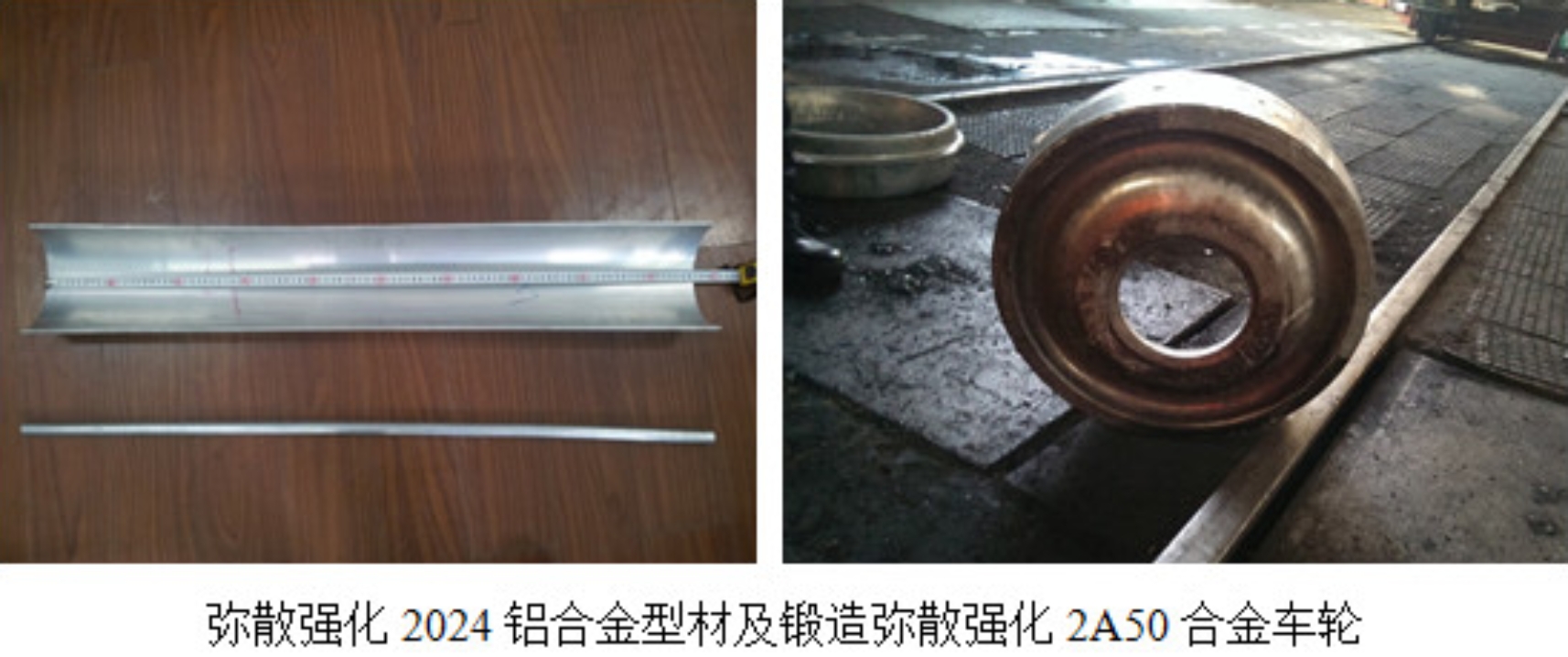

在弥散强化铝方面,制备出性能优异的弥散强化纯铝、2024铝合金以及2A50合金等型材和丝材。弥散强化纯铝抗拉强度>200MPa,是普通纯铝的2倍以上,导电性达到62IACS%,达到普通纯铝的96%。弥散强化2024铝合金抗拉强度达612MPa,屈服强度达480MPa,延伸率为10%,性能十分优异。

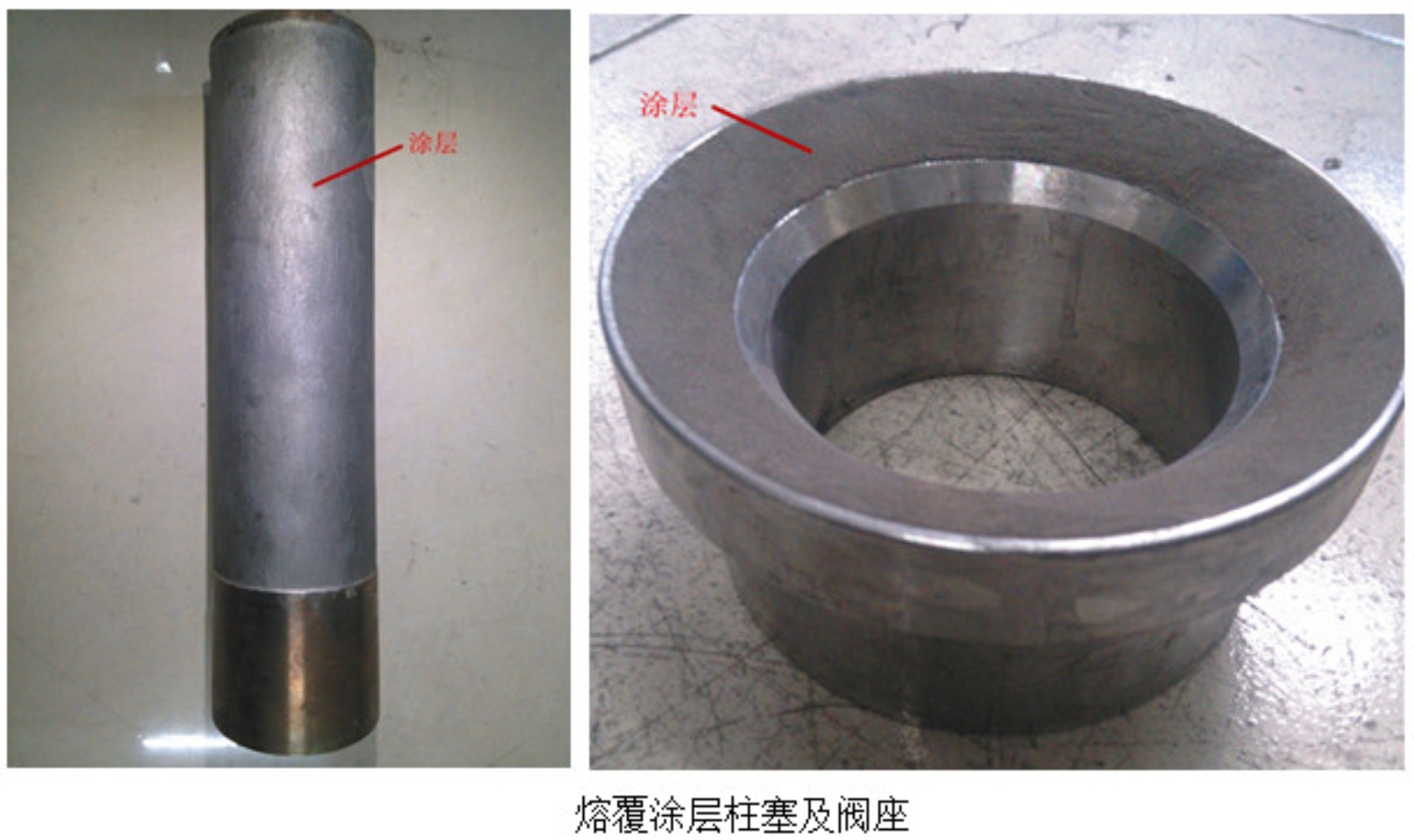

12、熔覆涂层技术

熔覆涂层技术是采用粉末冶金方法,将粘结相(一般采用低熔点自熔合金粉末,如Fe基、Ni基、Co基等)与硬质相粉末(如碳化物、硼化物、氮化物等)按一定比例混合,涂覆于基体表面,通过加热使粉末处于半熔融状态,并与基体材料发生扩散和互熔形成冶金结合,从而在基体表面得到一层耐磨、耐蚀、耐高温及抗氧化的结合牢固的涂层。熔覆涂层与基体结合强度高(330~380MPa)、硬度高(59~64HRC)、涂层致密,无孔洞、裂纹等缺陷,表面质量好,后续加工少。本技术可应用于石油行业中的抽油管、抽油杆、接箍和油管以及冶金行业的轧辊、各类滚动导卫和滑动导卫、耐火砖模具。此外,该技术在泥浆泵缸套、粉碎机锤片以及各种模具等需要耐磨防腐的零件上都可以得到应用。本项目已与企业合作,实现工业化生产。

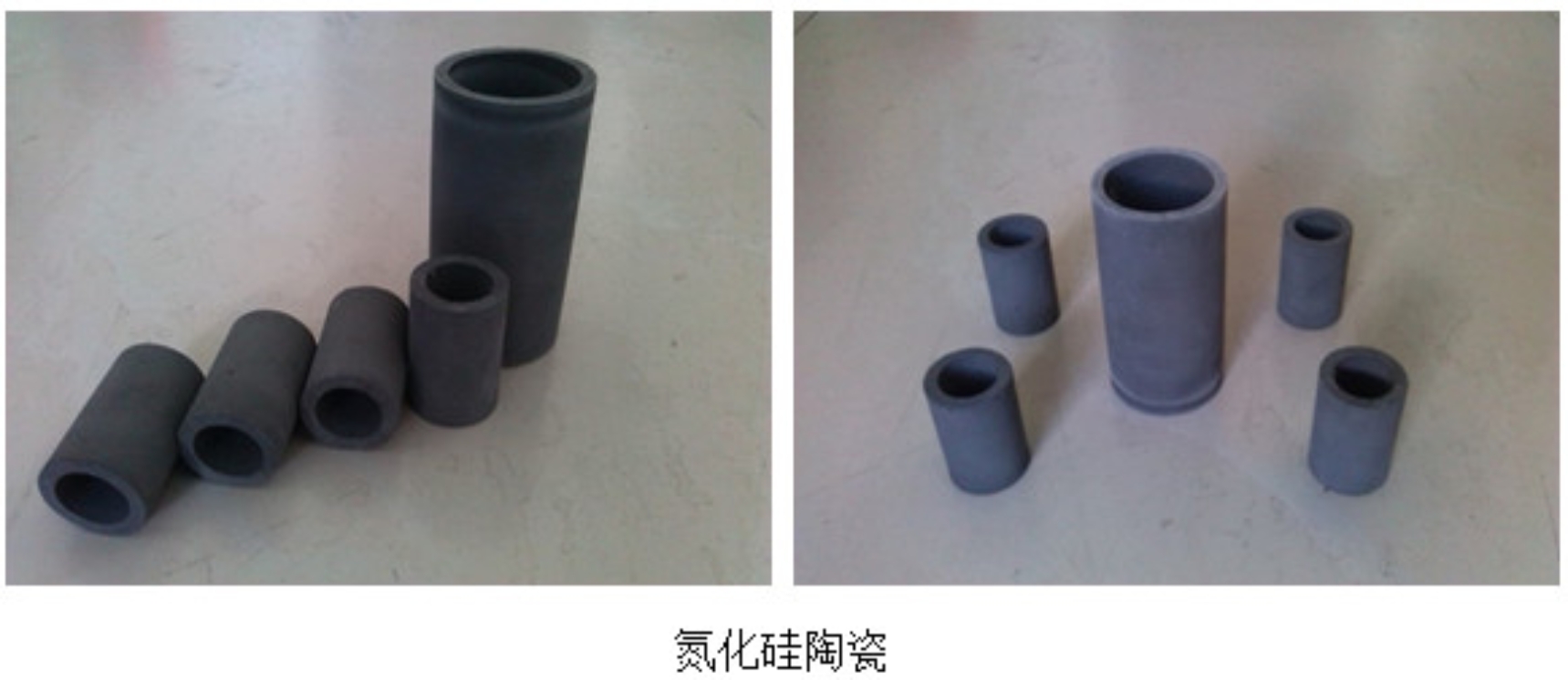

13、气氛压力烧结高致密氮化硅陶瓷

本研究室研究了气氛压力烧结和热等静压相结合制备高致密氮化硅陶瓷。通过粉体改性对氮化硅粉末进行活化及成形预处理,采用冷等静压成形制备高强度近净尺寸陶瓷坯体,利用气氛压力烧结和热等静压相结合的工艺制备高性能氮化硅陶瓷。具有致密度高、精度高、抗热震性能优异和热导率高等优点,广泛应用于高温结构陶瓷和高抗震结构陶瓷领域。

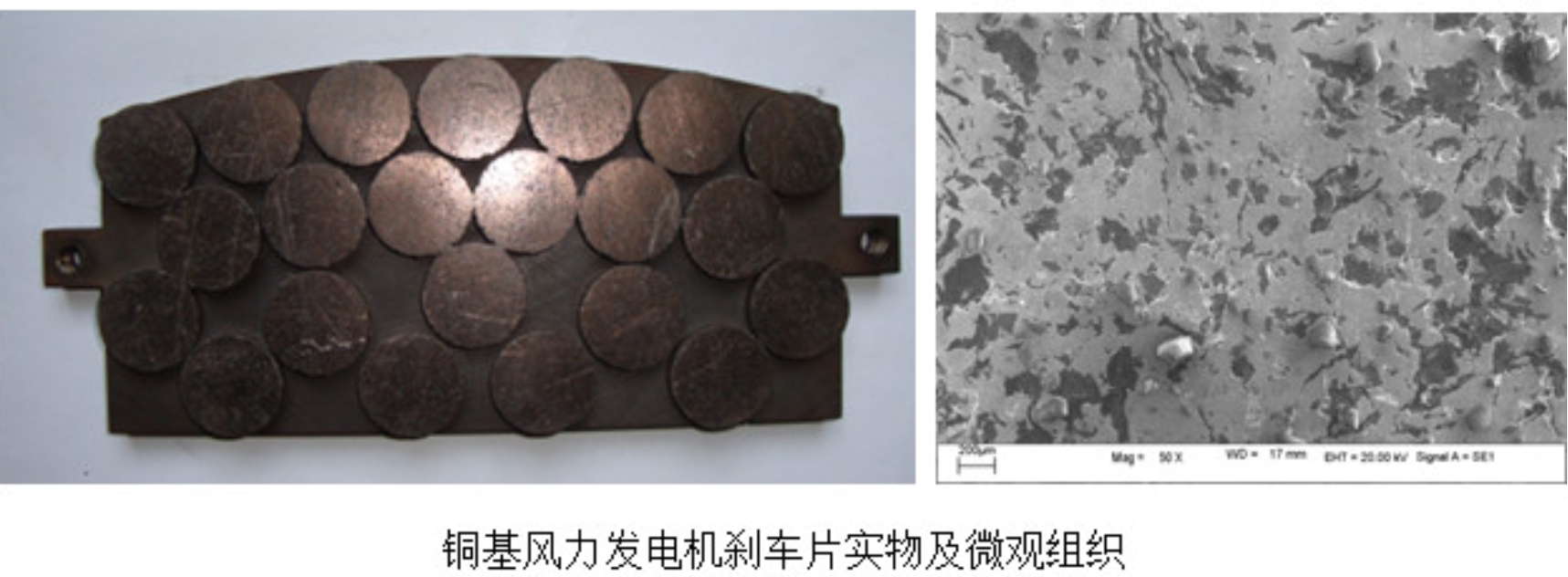

14、铜基粉末冶金制动摩擦材料

本研究室利用粉末冶金工艺(混粉-压制-加压烧结)制备铜基刹车片。通过分析刹车片基体组元、摩擦组元及润滑组元的在刹车片中的作用,对成份进行研究调整,制备出性能优异的铜基粉末冶金刹车片。通过对摩擦组元进行表面改性,使铜基粉末冶金制动摩擦材料具有高强度、适宜的摩擦系数、良好的耐磨性、抗粘结性和高温稳定性,在温差大、潮湿、干燥等恶劣环境条件下仍能保证良好的摩擦系数及稳定性,可应用于风力发电机和高速列车等重型机械的制动器。

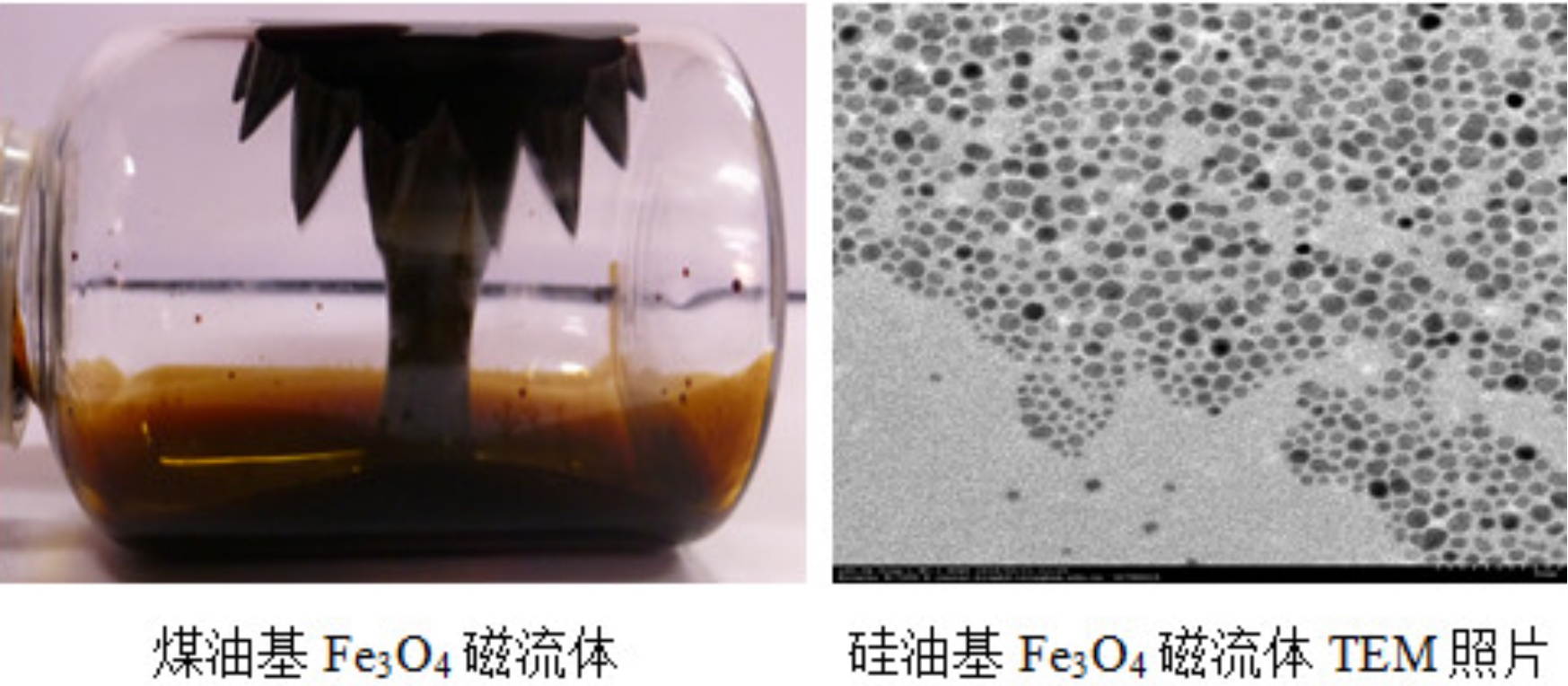

15、纳米磁性粉末和磁流体制备技术

磁流体是由纳米级强磁性颗粒均匀分散于液态载液中所形成的稳定胶体体系,既具有液体的流动性,又具有磁性物质的磁性,是一种新型纳米功能材料。广泛应用于旋转密封、生物医药、磁记录、油田开采等领域。本研究室利用化学共沉淀法制备磁性颗粒,加入表面活性剂,将其超声分散于基载液中形成磁流体。目前已制备出稳定的煤油基和硅油基Fe3O4磁流体,性能优异。

【研究室承担科研項目】

1、国防科工局JPPT项目,1140万,2019-2021;

2、国防科工局JPPT项目,32.4万,2019-2021;

3、装发预研共用技术重点项目,900万,2019-2020;

4、国防科工局JPPT项目,1860万,2016-2020;

5、江苏省产学研合作项目:低铁损低磁致伸缩高硅钢薄带制备技术研究,30万,2019-2020;

6、十三五国家重点研发计划课题:医用增材制造高纯钛及钛合金粉末的研发,66万,2016-2020;

7、北京市科技计划项目:金属基复合材料3D冷打印设备及材料研制和应用验证,119.8万,2015-2016;

8、863计划项目:氧化物弥散强化粉末冶金材料组织控制与致密化技术,224.7万,2013-2015;

9、国家自然科学基金项目:TiH2粉末在射频等离子体中行为研究,79万,2012-2016;

10、教育部博士点基金项目:瞬间氢爆等离子球化制备烧结钕铁硼球形磁粉的基础问题研究,12万,2013-2015;

11、广东省战略性新兴产业核心技术攻关项目:SHS熔覆钢结硬质合金涂层复合材料的研究与产业化,300万,2012-2015;

12、广东省教育部科技部产学研结合项目:硬质合金共性技术产学研结合创新平台,30万,2012-2014;

13、广东省产学研项目:电子线路板蚀刻废液(HW22)高值化利用的研发与产业化,32万,2013-2015;

14、厂协项目:增材制造原料研发,330万,2019-2024;

15、厂协项目:低铁损无磁致伸缩粉末冶金高硅钢制备技术研究,90万,2019-2021;

16、厂协项目:高强粉末冶金铝合金开发研究,30万,2019-2020;

17、厂协项目:钛合金粉末及制品的研发,200万,2016-2026;

18、厂协项目:年产2000吨热等静压高性能粉末模具钢的研发,400万,2015-2020;

19、厂协项目:铁基材料自蔓延熔覆耐磨涂层技术,900万,2012-2022;

20、厂协项目:粉末冶金制动闸片的研发与产业化,200万,2012-2022;

21、厂协项目:磁性功能纸,50万,2013-2018;

22、厂协项目:摩擦片铁合金粉的研制,20万,2010-2015。

【研究室团队建設】

反应合成与纳米材料研究室是一个积极、热情、团结的集体。在科研上,我们努力认真;在生活中,我们团结互助。在研究室老师的带领下,我们共同进步,共同成长,完成了许多重要的科研项目。在学习工作之余,开展了许多丰富多彩的活动:元旦聚餐、梯队秋游、羽毛球比赛,在游玩与娱乐中,增进了感情,培养了团队合作意识。