【研究室总体介绍】

先进复合材料研究室是粉末冶金研究所重要组成部分。主要以高性能金属基和陶瓷基复合材料以及粉末冶金成形新技术等为研究对象,通过材料、冶金、物理、化学、计算机与电子技术等多学科的融合与集成,重点开展粉末冶金金属基复合材料及其近终形成形、高性能电子封装复合材料设计与制备、超高温陶瓷基和钨基复合材料的制备、高速压制成形、3D打印以及熔渗与强化烧结等技术的基础与应用研究。在近终形成形技术与应用、高性能电子封装材料及其封接技术、高性能C/SiC陶瓷基复合材料、粉末冶金过程智能控制、铁基等高速压制零件、硬质材料及涂层和粉末冶金摩擦材料的开发与产业化等方面具有特色与优势。

【研究室成员介绍】

何新波 林涛 吴茂

【研究室主要研究方向】

1、粉末冶金金属基复合材料及其近终形成性技术

2、高温陶瓷基和钨基复合材料及其应用

3、高性能电子封装材料及其封接技术

4、高速压制成形技术与应用

5、粉末温压成形原理与技术

6、高速列车摩擦材料

7、硬质材料及表面耐磨耐蚀涂层

8、金属粉末3D打印技术

9、粉末冶金过程的计算机模拟及智能控制

【研究室主要研究内容及科研成果】

1、高性能电子封装材料

电子封装材料用于承载电子元器件及其相互联线,主要起机械支持、密封保护、散热和屏蔽等作用,对集成电路的性能和可靠性具有非常重要的影响。随着电子技术的发展,集成电路正向超大规模、超高速、高密度、大功率、高精度、多功能方向发展,因而对封装材料提出了越来越高的要求。本研究室重点开展高性能电子封装复合材料的设计、成形与应用研究,成功研制出金刚石/铜、金刚石/铝、金刚石/碳化硅、石墨/铜等多体系高性能封装材料,并实现了高性能电子封装材料零部件的近终形成形,对促进电子封装材料朝小型化、高性能、高可靠性和低成本方向发展具有重要意义。

2、微电子封装技术及材料焊接技术

微电子封装技术是指把构成电子器件的各个元件,广泛来讲是各个组成部分,按规定的要求合理布置、组装、键合、连接、与外部环境隔离以及保护等工艺技术。经过几十年的迅猛发展,如今的电子封装已经从最初简单的TO型封装发展到焊球阵列(BGA)封装、芯片尺寸封装(CSP)、多芯片组件(MCM)、系统级封装(SIP)、3D封装等多种高级封装形式,所有这些封装形式均具有以下五大功能:电源分配、信号分配、散热通道、机械支撑和环境保护。本研究室主要从事先进封装技术开发工作,主要研究内容有:材料的表面改性及薄膜技术、新型焊料体系的开发、新型高导热复合材料的焊接技术、金属-玻璃或金属-陶瓷异质材料连接技术、微电子封装的失效分析及可靠性研究等。

3、C/SiC陶瓷基复合材料

C/SiC陶瓷基复合材料因具有强度高、密度低、高温性能好等诸多优点,在航空、航天、光学、能源、交通等领域具有广阔的应用前景,已成为陶瓷基复合材料研究的热点和重点。本研究室重点开展耐高温陶瓷基复合材料的设计、制备与应用研究,在C/SiC陶瓷基复合材料的制备新工艺、界面控制技术、复合材料可靠性以及新型高温涂层开发等方面具有较好研究基础。

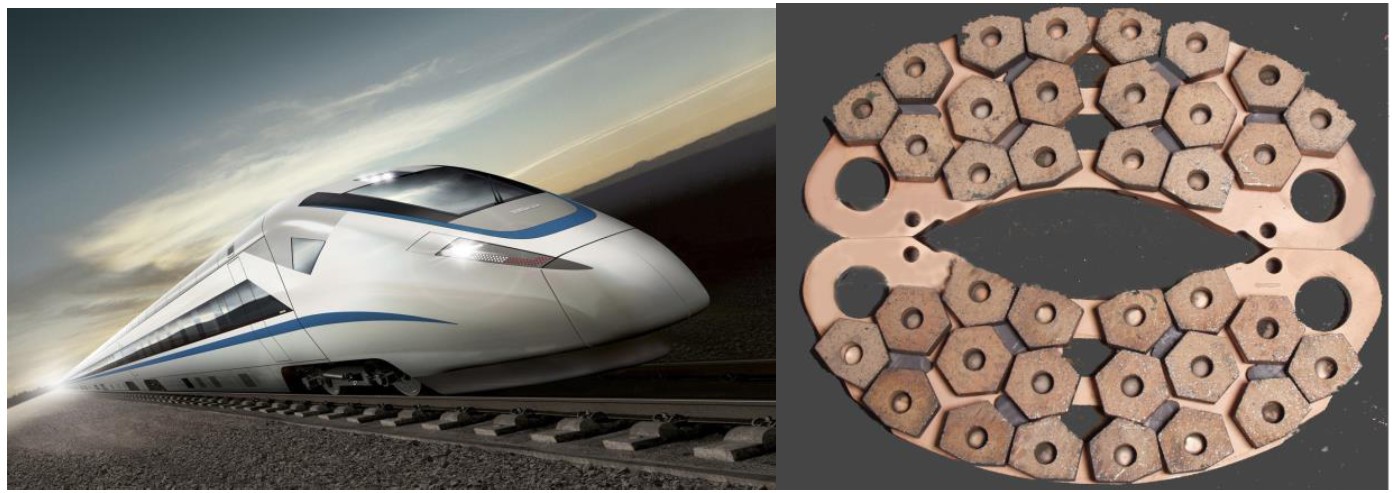

4、高速列车制动闸片

高速列车的机械制动系统的核心部件是由制动盘和制动闸片组成的摩擦副。制动闸片的工作主体是摩擦材料,由粉末冶金工艺制成。闸片虽然不大,但关系到列车的行车安全,是保证列车安全行驶的重要零部件。本项目经过多年研制,在摩擦材料体系、制备工艺以及性能稳定性和全天候适应性方面实现技术突破。采用粉末冶金工艺制备的铜基摩擦材料的硬度、强度、摩擦系数和使用寿命等各项性能都达到或超过国外进口产品,闸片具有高强度、耐磨损、不损伤制动盘,在不同路况、雨雪天气和冷暖气候变化情况下摩擦系数保持稳定等优点。研发的产品经过1:1台架模拟试验、装车试运行检验,目前已经实现国内高速列车装车运行。本项目的摩擦材料还适用于其它大功率卡车和风电机组制动等。

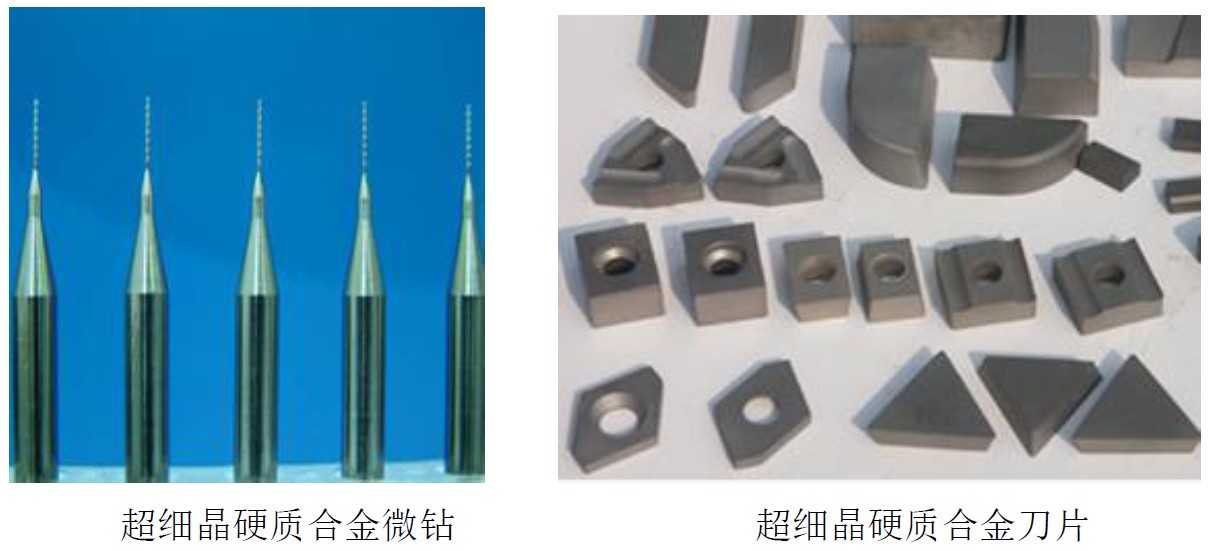

5、硬质合金及硬质涂层

超细晶硬质合金具有优异的综合性能,采用催化-凝胶方法制备含抑制剂的纳米前躯体粉末,采用低温蓝钨还原工艺,添加隔离剂的低温碳化工艺和经优化的烧结热等静压工艺,制备出平均晶粒尺寸小于300nm的超细晶粒硬质合金。在硬质涂层方面,采用原位合成方式在铸件表面形成碳化钛硬质耐磨涂层。在新型硬质材料研发方面,与美国最大的硬质合金公司-肯纳公司(Kennametal Co.)合作,旨在摆脱对稀有资源金属钨的依赖。通过第一性原理方法计算新的晶体结构及硬质相和粘结相的形成,以及分子动力学模拟研究硬质相和粘结相的界面问题,并采用粉末冶金工艺实现新材料的制备。

6、微注射成形制备微型金属和陶瓷零件

微注射成形是生产微型(外形尺寸≤1mm)零件的非常有效的技术,适用于几乎所有的金属和陶瓷粉末,对材料的广泛适用性是现有微加工技术(主要原材料为Si)所无法比拟的。其尺寸效应使得该技术在所有工艺环节上均有别于传统注射成形。本课题为国家自然科学基金资助项目,通过对粉末特性、模具的设计、专用粘结剂的设计、充型过程模拟以及尺寸效应在对工序的影响等的研究,目前已实现了外形尺寸为165μm的微型铁基和Al2O3陶瓷的微型齿轮,中心孔的直径为33μm,可用于微型电机等领域。

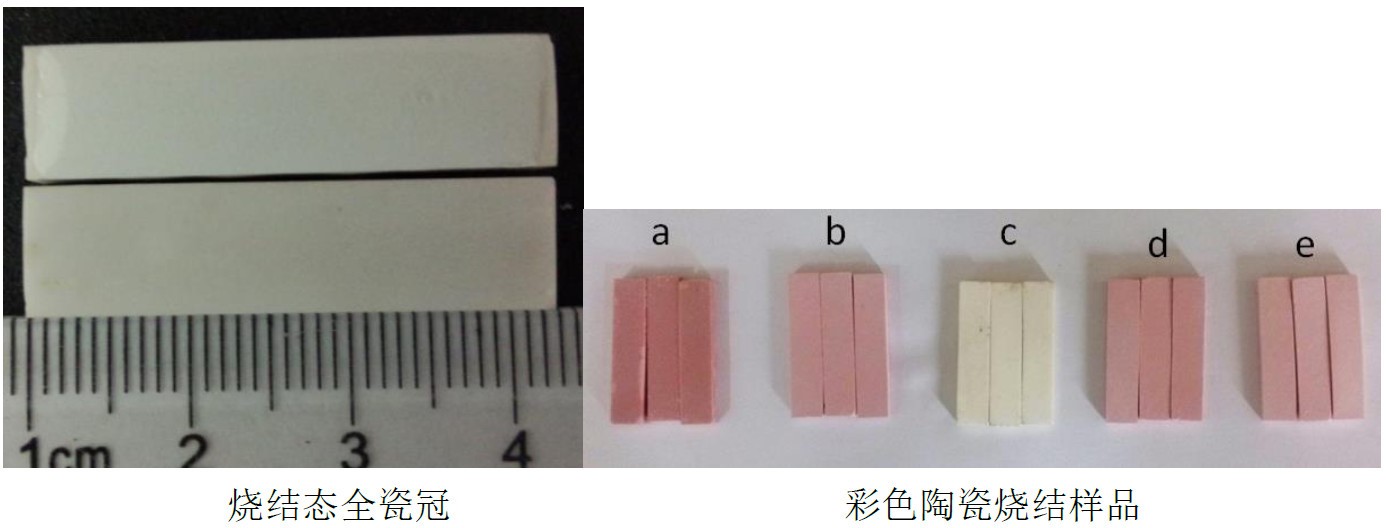

7、牙科修复用陶瓷及彩色陶瓷

随着人们对牙齿的关注度的提高,牙科修复用全瓷冠成为齿科主要修复材料。目前国产产品因存在严重的崩瓷现象导致寿命大大降低,严重限制了应用,成为占领市场的瓶颈。本课题为应用型研究项目,与北京某医院合作,旨在采用多项先进粉末冶金制备技术相融合,制备均匀、多孔氧化锆全瓷冠以及与氧化锆瓷冠结合良好的透明饰面瓷,并最终实现全瓷冠的成分设计和制备应用。目前已实现结构均匀的ZrO2坯体与饰面瓷的结合。

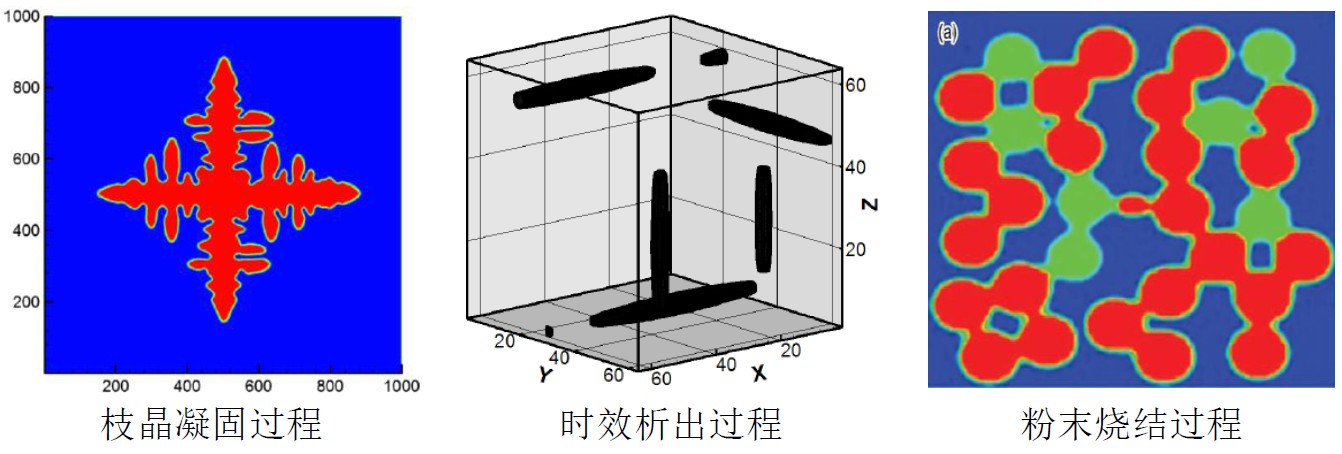

8、基于相场模型研究材料的微观组织演变

项目组成员长期从事相场理论研究,对凝固组织中的枝晶形貌、疏松的形成、时效过程中的强化相析出、多相粉末体系的烧结过程等进行了相场方法的研究,并进一步致力于基于微观组织进行机械性能预测的研究。

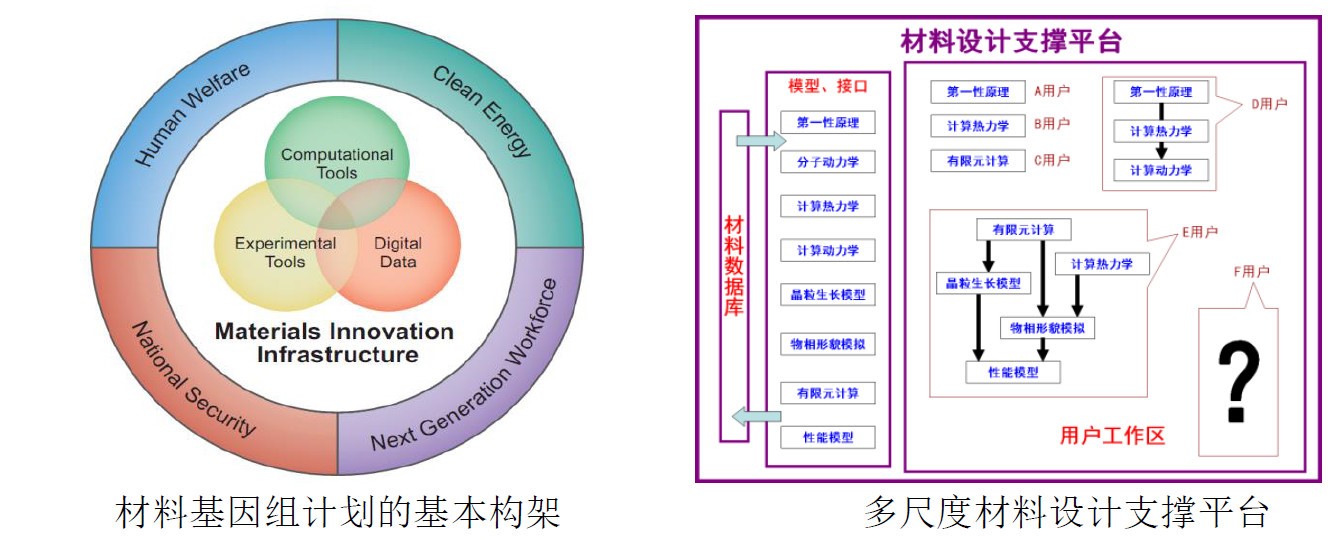

9、基于材料基因组工程的材料数据整合及集成计算材料工程

材料基因组工程旨在通过高通量计算、表征和数据三者结合,实现新材料的从发现到生产的进程。材料数据已经进入了大数据时代,数据驱动下的材料设计已经成为一种新的研究方式。本课题基于国家材料科学数据共享网(http://matsec.ustb.edu.cn),开展适用于材料基因组工程的数据标准规范、数据存储、挖掘与分析,以及数据驱动的材料设计。发展材料制备加工过程在多物理场、多相等工艺条件下的跨尺度(纳米尺度、微米尺度及宏观尺度)耦合模拟方法与技术,形成从材料设计、制备加工到工程产品的设计、仿真、优化于一体的材料虚拟制造加工体系。

10、金属粉末3D打印技术

随着3D打印技术的发展,将金属粉末直接3D打印成形成为一种更为便捷的零件制造方式,并且对3D打印耗材的需求日益增多,特别是能够直接用于3D打印的金属粉末耗材。本项目利用溶胶-凝胶、化学共沉淀、液相还原等方向制备纳米金属粉末,开发适于3D打印的专用结合剂体系,实现金属零件的直接3D打印成形,烧结得到最终制品。

【研究室承担科研項目】

1、国家973计划:金属材料智能制备成形技术的基础研究;

2、国家973计划:粉体近终形高效成形与组织精确控制;

3、国家863计划:高性能粉末冶金材料温压精密成形技术;

4、国家863计划:双连通结构SiCp/Al复合材料及其近终形成形技术;

5、国家863计划:陶瓷内衬钢管的工业应用;

6、国家863计划:低成本高性能特种合金温压成形技术研究;

7、国家863计划: 大功率微波器件高导热封装材料的研究;

8、国家863计划: 不锈钢零件的微注射成形技术研究;

9、国家科技支撑计划、国家重大科技专项、国家科技基础条件平台计划:轿车用合金粉末及高强度结构件温压技术研究;

10、国家科技支撑计划、国家重大科技专项、国家科技基础条件平台计划:紫钨原位还原法超细硬质合金工业化制造技术;

11、国家科技支撑计划、国家重大科技专项、国家科技基础条件平台计划:高速、精密滚珠丝杠副返向结构设计与制造技术;

12、国家科技支撑计划、国家重大科技专项、国家科技基础条件平台计划:钒钛材料的清洁生产及高附加值产品开发;

13、国家科技支撑计划、国家重大科技专项、国家科技基础条件平台计划:中国材料科学数据共享网;

14、国家自然科学基金:高导热金刚石/Al 复合材料界面设计与近净形成形研究;

15、国家自然科学基金:高导热DCC材料近净形成形的相关基础问题;

16、国家自然科学基金:SiCp/Al界面改性与复合新技术的研究;

17、国家自然科学基金:SiCw/SiC复合材料制备新技术研究;

18、国家自然科学基金:微米尺度氧化铝微型齿轮的微注射成形研究;

19、企业合作项目:新能源配套耐磨耐热耐蚀特种合金的产业化;

20、企业合作项目:高体分比金刚石颗粒增强铝基复合材料制备新技术的研究;

21、企业合作项目:非晶铝合金粉末热压纳米晶形成过程及力学性能研究;

22、企业合作项目:超细晶硬质合金烧结致密化及晶粒生长过程模拟;

23、企业合作项目:Pre-forming Cemented Carbide by Powder Injection Molding;

24、企业合作项目:Ag-Cu-Ti活性钎料与Diamond/Cu复合材料钎焊机理的研究;

25、企业合作项目:高速列车粉末冶金闸片的研制及产业化.